Производство полипропиленовых мешков

Производство полипропиленовых мешков

Друзья! В нашей статье мы расскажем о том, как же изготавливаются полипропиленовые мешки, опишем основные этапы и технологические особенности, подробно познакомим вас с работой. Также вы можете сразу ознакомиться с подробным видео материалом о производстве полипропиленовых мешков — переходите по ссылке.

Процесс изготовления полипропиленовых мешков проводится в несколько этапов и осуществляется в пределах одного предприятия.

- Подготовка полипропиленового сырья.

- Изготовление полипропиленовых нитей.

- Производство ткани (полипропиленового рукава).

- Нанесение печати.

- Нарезка и пошив изделий.

- Упаковка готовой продукции.

А теперь рассмотрим подробнее каждый этап.

Процесс производства полипропиленовых мешков

Подготовка полипропиленового сырья

На завод по производству полипропиленовых мешков сырье поступает в виде гранул, которые в зависимости от назначения бывают двух видов.

- Первичное сырье (полипропилен) используется при производстве мешков для пищевой и сыпучей продукции по причине повышенной прочности материала. Такие изделия должны соответствовать санитарным и гигиеническим требованиям.

Полипропилен изготавливает из газа пропена. Первоначально вещество получают в виде порошка, которое сушат, смешивают с добавками и формируют в гранулы диаметром от двух до пяти миллиметров.

- Вторичное сырье, которое изготавливается путем переработки отходов производства, продукции из полипропилена, например, старых мешков. Такое сырье не используется для пищевой продукции.

Вторичное сырье изготавливают с помощью измельчителя. Барабан устройства наполняется вторичными материалами, где они измельчаются до нужного размера.

Тканевые нити изготавливаются из полипропиленовой пленки путем переработки сырья на специальном станке — экструдере. Но первоначально сырье необходимо просушить, чтобы при нагревании в бункере экструдера не образовывались пары.

Когда первоначальное сырье полностью избавляется от влаги, приступают к изготовлению полипропиленовых нитей.

Изготовление полипропиленовых нитей

Производство нитей, как уже было сказано, осуществляется из полипропиленовой пленки. Для ее получения сухое сырье засыпают в приемный бункер экструдера, где оно смешивается с красителями и добавками. На этом этапе добавляется карбонат кальция (химическое вещество, которое получают путем соединения кальция и соли угольной кислоты). Этот компонент не только придает нужный оттенок изделию, но и повышает жесткость. Используемые добавки напрямую влияют на свойства получаемого материала.

Затем смесь поступает в нагревательный бак, где плавится при температуре 260 оС. Расплавленная смесь выдавливается через специальную насадку, в результате получается сплошная пленка, которая остывает под напором воздуха.

Готовая пленка разрезается на нити заданной толщины, которые наматываются на катушки. На этом этапе производства важно следить за толщиной нити и своевременно менять катушки. Если толщина изменяется, необходима регулировка режущих ножей.

Готовые катушки поступают в ткацкий цех, где непосредственно изготавливается полипропиленовый рукав — основной материал для производства полипропиленовых мешков.

Производство ткани (полипропиленового рукава)

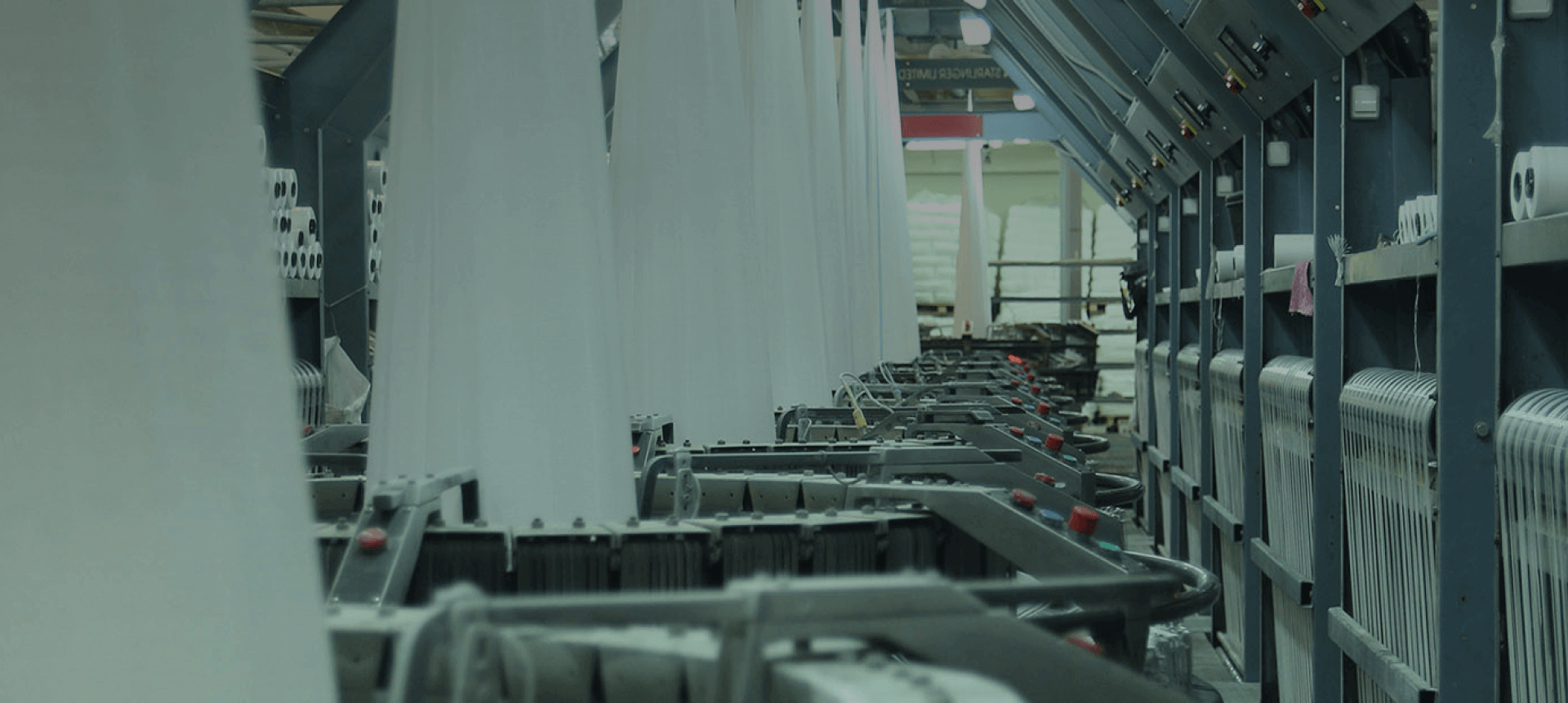

Готовые катушки с полипропиленовой нитью поступают на круглоткацкий станок, где осуществляется производство рукава. Перед началом технологического процесса специалистом настраиваются нужные параметры будущих изделий:

- плотность плетения нитей;

- натяжение нити;

- ширина полипропиленового рукава;

- наличие нити противоскольжения, которая используется для того, чтобы мешки не скользили, и ее параметры.

После настройки характеристик челночным методом изготавливается полипропиленовый рукав, который наматывается на бабины. Готовые бабины можно транспортировать на склад или непосредственно подавать на следующий этап производства.

Готовые бабины можно транспортировать на склад или непосредственно подавать на следующий этап производства.

Бабины имеют большой диаметр и вес, поэтому для их перевозки используют специальную технику.

Нанесение печати

На полипропиленовый рукав печать наносится флексографическим способом с использованием специального станка. Такой способ характеризуется использованием гибких печатных материалов (красителей), что позволяет печатать даже на неровных поверхностях. Слой полипропиленового рукава поступает через ролики, которые вращают емкости с краской. В результате на изделие наносится нужный рисунок. После этого рукав снова наматывается на бабины и направляется на нарезку и пошив.

Нарезка и пошив изделий

Нарезка полипропиленового рукава проводится на специальной линии, где используется горячий метод нарезки. Станок самостоятельно определяет сторону, на которую нанесен рисунок с помощью фотоэлемента.

Горячий метод нарезки подразумевает оплавление концевых нитей мешка, чтобы в дальнейшем они не расползлись.

После того как от полиэтиленового рукава отрезана заготовка для мешка, станок подворачивает дно изделия, обычно один или два раза, и прошивает шов мультифиламентной нитью, которую также называют полипропиленовой.

Особенность данной нити заключается в продольном делении, в отличие от монофиламентной.

Дальше станок проводит обработку горловины по заранее заданному алгоритму:

- обрезка прямым методом горячей нарезки или загзагом;

- один или два подворота;

- один или два раза прошивается;

- без дополнительной обработки.

Готовые изделия упаковываются в пачки по 100, 200, 250, 300, 500 или 1000 штук в зависимости от размеров. После этого пачки прессуются и упаковываются в пленку или обертываются полипропиленовой тканью, после чего снова прессуются и обтягиваются шпагатом. Готовые мешки направляют на хранение или транспортируют.

Дополнительные этапы изготовления полипропиленовых мешков

При производстве ламинированных мешков полипропиленовый рукав сначала обрабатывается расплавом полипропилена, полиэтилена или их смеси с одной или двух сторон, и только после этого поступает на линию для обрезки и подшива.

Горловина с клапаном изготавливается двумя способами:

- в обычных (прошитых) мешках клапан формируется вручную;

- в коробчатых ламинированных мешках клапан формируется автоматически на станке.

При производстве полипропиленовых мешков с вкладышем после того, как изделия нарезаны и у них подшито дно, вкладыш вручную пришивается швеями к верху мешка. При использовании специального оборудования можно автоматизировать процесс вшивания вкладыша: он подается вместе с полипропиленовым рукавом и подшивается сверху изделия и по дну.

Производство полипропиленовых мешков

«БиЗЗон-Мешки» — осуществляет производство полипропиленовых мешков различного ассортимента с 2018 года. Собственная производственная линия позволяет производить ПП мешки под различные задачи из полипропиленовой ткани высокой прочности.

Действительно 100% качество продукции: |

Пр-во мешков для производственных предприятий и пищевой продукции:

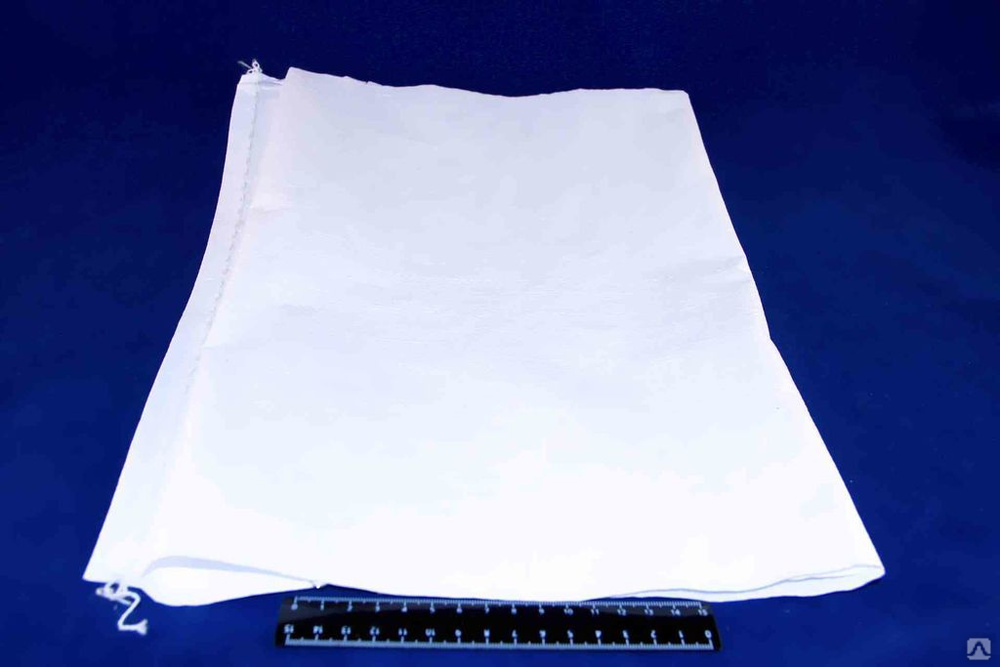

Полипропиленовые мешки белого цвета обладают всеми необходимыми характеристиками для упаковки, транспортировки или хранения продукции на любых стадиях — от сбора урожая, до хранения (складирования) готовой продукции.

Производство «БиЗЗон-Мешки» готово обеспечивать регулярные и сезонные поставки необходимыми объёмами, с соблюдением графика поставки. Готовы учитывать индивидуальные требования по ассортименту (размеры мешков, их плотность или цвет). Так же, возможно изготовление полипропиленовых мешков-сеток, для сельскохозяйственной продукции.

Производство мешков для строительного мусора или стройматериалов:

Полипропиленовые мешки высокой плотности имеют очень высокие показатели прочности, выдерживают значительные нагрузки и не пропускают пыль. Эти свойства мешков сделали их очень популярными в сфере строительства, при организации логистики удаления строительного мусора. Большие плотные мешки позволяют удобно организовывать сбор, хранение и транспортировку строительного мусора (любым обычным грузовым транспортом).

Полипропиленовые мешки так же являются удобной тарой для сухого хранения и транспортировки сыпучих строительных материалов, смесей, опилок, крошки, керамзита и др.

«БиЗЗон-Мешки» производит и поставляет оптовые партии мешков для строительного мусора и сыпучих строительных материалов. Мы готовы к долгосрочному сотрудничеству со строительными (и ремонтными) компаниями, компаниями по продаже строительных материалов и производителями строительных материалов. Можем организовать регулярное снабжение и поставки партий ПП-мешков.

Мы всегда готовы предложить самые выгодные оптовые цены и готовы учитывать индивидуальные требования по условиям поставки и снабжения. Готовы обеспечить требования по срокам, объёмам, ассортименту. Или изготовить индивидуальную партию под заказ по вашим размерам, нужной плотности.

Изготовление мешков из полипропилена

Изготовление мешков из полипропилена

В статье рассказывается об организации собственного высокорентабельного производства мешков из полипропилена. Текст разбит на подзаголовки: требование к помещению, персонал, оборудование, материалы, технология производства, рентабельность бизнеса.

Текст разбит на подзаголовки: требование к помещению, персонал, оборудование, материалы, технология производства, рентабельность бизнеса.

Мешки из полипропилена нашли широкое применение в сельском хозяйстве, строительстве для упаковки строительных смесей и материалов, быту и домашнем хозяйстве в качестве недорогой, прочной и удобной в эксплуатации упаковки.

Мешки из полипропилена нашли широкое применение в сельском хозяйстве, строительстве для упаковки строительных смесей и материалов, быту и домашнем хозяйстве в качестве недорогой, прочной и удобной в эксплуатации упаковки.

Требования к помещению

Стартовый капитал для реализации бизнес-идеи составит около 160 тысяч долларов. Основная часть этих средств уйдет на закупку оборудования и аренду помещения, под производственные и складские площади потребуются немалые размеры — 800-1000 кв.м. К цеху предъявляется ряд требований. Здание должно быть удалено от жилой зоны минимум на 50 метров, пол бетонный, стены облицовываются плиткой, обязательно наличие систем вентиляции, канализации, отопления, соответствие нормам пожарной безопасности и правилам охраны труда. Общая площадь подразделяется на несколько производственных отделов (сюда войдут цех производства полипропиленовой нити, ткацкий и нарезочный цеха), а также бытовое, административное помещение, склады хранения сырья и готовой продукции. Подготовку проектной документации можно доверить сторонней организации. Стоимость подобного рода услуг оценивается в 60 $ за кв.м.

Общая площадь подразделяется на несколько производственных отделов (сюда войдут цех производства полипропиленовой нити, ткацкий и нарезочный цеха), а также бытовое, административное помещение, склады хранения сырья и готовой продукции. Подготовку проектной документации можно доверить сторонней организации. Стоимость подобного рода услуг оценивается в 60 $ за кв.м.

Оборудование для производства мешков из ПП

Стоимость новой автоматической линии по производству полипропиленовых мешков китайского происхождения составляет в среднем 100 000 у.е. без учета доставки и монтажа. В нее входят такие основные узлы, как ткацкие станки, резаки, печатные станки для нанесения рекламных изображений, ламинатор, аппарат для получения плоской полипропиленовой нити различной толщины и ширины, экструдер, оборудование для переработки пластиковых остатков и отходов после изготовления нитей.

Полипропилен

В качестве сырья для изготовления мешков из полипропиленовой нити выступают гранулы первичного или вторичного полипропилена. Выбор поставщиков последнего очень широк. Цена закупки 1 кг варьируется от 1$ до 1,5$ в зависимости от качества полипропилена и степени очистки от примесей.

Выбор поставщиков последнего очень широк. Цена закупки 1 кг варьируется от 1$ до 1,5$ в зависимости от качества полипропилена и степени очистки от примесей.

Технология производства

Гранулы полипропилена в специальном бункере смешиваются с красителем и добавками. В качестве последних используется кальция карбонат, обеспечивающий красивый белый цвет и нужную жесткость нитей для мешка. Стоимость добавки в закупке оптом составляет около 2 долларов за 1 кг.

Перемешанные компоненты поступают в экструдер, под действием высокой температуры смесь плавится и выдавливается в виде тонкой пленки, после охлаждения она нарезается на нити, которые наматываются на катушки круглоткацкого станка, здесь и происходит формирование тканевой основы — рукава мешка. Затем ткань раскраивается с помощью резака методом горячей резки, края окантовываются или прошиваются, горловина также обрабатывается. Готовые изделия укладываются в пачки по 500-1000 шт., прессуются для уменьшения объема и передаются на склад. Дополнительным источником дохода может стать использование боковин мешка в качестве рекламной площадки и нанесения прочих изображений. Эта процедура осуществляется с помощью флексографического печатного станка с возможностью моно- или полноцветной печати.

Дополнительным источником дохода может стать использование боковин мешка в качестве рекламной площадки и нанесения прочих изображений. Эта процедура осуществляется с помощью флексографического печатного станка с возможностью моно- или полноцветной печати.

Персонал

Для обслуживания линии потребуется штат, состоящий из 2-3 рабочих. Расходы на зарплату составят в среднем 1800-2000 у.е. в месяц.

Рентабельность бизнес-идеи

Себестоимость изготовления одного мешка из полипропилена оценивается в 0,09 доллара. Цена реализации оптом — 0,25 $. Учитывая, что из 1 кг гранул можно изготовить 14 готовых изделий, месячная прибыль предприятия может достигать 7,5 тысяч долларов при активном сбыте и крупных поставках строительным, аграрным, сельскохозяйственным компаниям.

Низкая стоимость материалов, отличная наценка, высокий спрос на конечный продукт и возможность использования вторичного сырья позволяют рассматривать бизнес по производству полипропиленовых мешков как перспективное, выгодное и прибыльное направление деятельности.

Производство полипропиленовых мешков как бизнес-идея в цифрах

Производство прочной и недорогой упаковки, пригодной для хранения и транспортировки – это всегда очень выгодный бизнес. Любая упаковка – это расходный материал. Поэтому на нее всегда найдется свой покупатель. Полипропиленовые мешки используются для хранения пищевых и непищевых сыпучих товаров. В них упаковываются строительные материалы и сельскохозяйственная продукция. Линия по производству ПП-мешков не занимает больших площадей. Ее обслуживание не требует особых навыков и больших трудозатрат.

Готовая произведенная продукция не требует специальных условий для длительного хранения. Мешки достаточно компактно складываются и не имеют срока годности. Они всегда пользуются повышенным спросом на рынке. Именно поэтому затраты на открытие линии по производству полипропиленовой тары очень быстро окупаются.

Оборудование для производства полипропиленовых мешков

Рынок предлагает широкий выбор автоматизированных линий по производству ПП-мешков. Вы сможете выбрать подходящую вам по цене и мощности. Оптимальным для начала бизнеса считается лизинг оборудования – аренда с последующем выкупом. Лучше всего приобретать линию, производительность которой составляет 2 тысячи экземпляров упаковки за смену. Стоимость такого нового оборудования для производства пропиленовых мешков и упаковки начинается от 15 000$. За меньшую стоимость можно приобрести только б/у. Еще столько вам придется заплатить за доставку и монтаж оборудования. А также в бизнес-план включите расходы на электроэнергию и сырье для производства – полипропиленовые нити и нитки для прошивки мешков из полипропилена.

Вы сможете выбрать подходящую вам по цене и мощности. Оптимальным для начала бизнеса считается лизинг оборудования – аренда с последующем выкупом. Лучше всего приобретать линию, производительность которой составляет 2 тысячи экземпляров упаковки за смену. Стоимость такого нового оборудования для производства пропиленовых мешков и упаковки начинается от 15 000$. За меньшую стоимость можно приобрести только б/у. Еще столько вам придется заплатить за доставку и монтаж оборудования. А также в бизнес-план включите расходы на электроэнергию и сырье для производства – полипропиленовые нити и нитки для прошивки мешков из полипропилена.

Минимальная комплектация производственной линии состоит из 3-х основных узлов:

- Круглоткацкий станок. В комплект и стоимость станка также включены: A система подающих валов, B система транспортировки рукавной пленки и C барабан для намотки рукава плетеного из полипропиленовых нитей.

- Станок для горячего раскроя тканого полипропиленового рукава в формате мешка.

- Стационарная мешкозашивочная машина.

Сердцем данного вида производства и бизнеса в целом выступает круглоткацкий станок. На него приходится наибольшая часть инвестиций. Поэтому следует хорошо проанализировать предложения производителей. Рекомендуем обратить внимание на круглоткацкий мини-станок HY7-m6SCL. Его главное отличие от конкурентов – это максимальная организация экономически эффективного производства. Например, этот шести челночный круглоткацкий станок можно переоборудовать на 4-х челночный (модель HY7-m4SCL) для плетения сетчатого полотна из ПП / ПЭНД нитки для изготовления овощных сеток. Таким образом можно существенно расширить ассортимент производимой продукции на линии. Расширение ассортимента стимулирует сбыт и повышает экономическую эффективность в любом бизнесе. Так же производитель станка HY7-m6SCL отмечает такие важные особенности оборудования как:

- Отсутствие необходимости периодической смазки зубцов, кулачка и челноков, что существенно положительно влияет на производительность и расход электроэнергии.

- Автоматическая остановка работы станка при деформации или разрыве одной из ниток.

- Оснащение частотным инвертором для регулировки скорости плетения рукава.

- Наличие датчика размотки бобины.

- Возможность доукомплектовать станка для плетения плоского полотна с нанесением печати и ламинации.

- Система автоматической компенсации для предотвращения холостого хода станка.

Технические характеристики круглоткацкого станка HY7-m6SCL:

| Показатель | Единица измерения | HY7-m6SCLL |

| Частота вращения | обороты в минуту | до 180 |

| Рабочий диапазон | см | 35-80 |

| Челноки | шт | 6 |

| Основа (стандарт) | шт | 600/720 |

| Плотность плетения | Уточная нить на дюйм | 8-14 применимый |

| Максимальный Ø утка | мм | ø115 |

| Электропривод | кВт | 4 |

| Габариты | м | 10. 8×2.5×2.9 8×2.5×2.9 |

| Вес | кг | 1800 |

| Размер бобины | По требованию заказчика | |

Технология производства ПП мешков

Технология производства упаковки из полипропиленового рукава происходит в несколько этапов. Количество этапов зависит от комплектации и автоматизации производственной линии. При минимальной комплектации линии выполняются следующие этапы производства ПП-мешков:

- Заправка нитей в круглоткацкий станок. На подающую систему устанавливаются валики с полипропиленовой нитью. После от каждого вала подачи подключается нить к круглоткацкому станку по схеме, указанной в инструкции по эксплуатации.

- Производство рукава из полипропиленового полотна. На этом этапе в программе ЧПУ круглоткацкого станка задаются нужные параметры плотности переплетения синтетических волокон и ширину рукава. После запуска круглоткацкий станок сам плетет полипропиленовый рукав, который проходит через систему транспортировки и наматывается на барабан.

- Резка ПП-рукава. Готовое полотно рукава разрезается на заготовки мешков с помощью прямых или волнистых ножниц на форматно-раскроечном станке. При этом используется метод горячей резки импульсного нагрева, что позволяет запаивать края.

- Изготовление мешков. Нижний край заготовки подворачивается и прошивается несколько раз толстой синтетической нитью на стационарной мешкозашивочной машине. Горловина может быть необработанной или прошивается «в один подгиб». При необходимости на данном этапе к дну мешка может быть пришит полиэтиленовый вкладыш.

- Нанесение товарного знака. При помощи флексографического автомата наносится логотип в черно-белом или цветном исполнении флюорографической печати.

- Упаковка. Готовая продукция комплектуется в пачки и прессуется. Размер одной упаковки может составлять 500 или 1000 штук. Перетянутые шпагатом упаковки складируются.

Минимальные требования к производственным цехам

Выбирая здание для оборудования производственного цеха, стоит учитывать специфику самого производства. Помещение в данном производстве должно соответствовать простым техническим параметрам:

Помещение в данном производстве должно соответствовать простым техническим параметрам:

- Иметь надежную систему вентиляции.

- Проведено электричество мощностью 5 кВт.

- Иметь хорошие освещение, но не допускается попадание прямых солнечных лучей на производимую продукцию.

Разновидность производимой продукции из полипропиленового полотна

В среднем, линия по производству полипропиленовых мешков с производительностью 2 тысячи штук в смену, занимает около 50 квадратных метров. Также понадобятся складские помещения для хранения сырья (поли пропиленовых нитей) и готовой продукции – ПП мешков.

Существует несколько типов полипропиленовых мешков, которые отличаются стоимостью, прочностью и назначением.

Виды ПП-мешков:- Белые мешки – самые прочные. Они производятся только из первичного полипропилена и предназначены для перевозки и хранения сыпучих пищевых продуктов (сахар, мука, соль, крахмал и т.п.). При производстве нитей для белых мешков добавляется карбонат кальция, который повышает прочность и максимально выбеливает цвет материала.

- Серые – меньшей прочности чем белые. Их нити изготовлены из смеси гранул первичного и вторичного (переработанного) ПП. Предназначены для транспортировки и хранения строительных материалов и отходов. А также для гранулированных кормов, удобрений и химических веществ.

- Зеленые, синие и красные мешки из ПП – самые слабые по прочности так как они выпускаются исключительно из вторичного сырья с добавлением красителя, который в незначительной степени снижает прочность полипропилена.

Стоит так же отметить, что из полипропиленового полотна кроме мешков можно производить сумки, пакеты и другие изделия для упаковки:

Пути реализации упаковки для сыпучих продуктов и материалов

Планируя стратегию бизнеса, очень важно провести анализ возможностей сбыта. Перед тем, как арендовать помещение, завозить оборудование и нанимать персонал, нужно продумать пути реализации конечного продукта. Главными потребителями могут быть:

- строительные компании;

- производственные предприятия;

- сельскохозяйственные предприятия;

- дачные кооперативы;

- розничные точки торговли или оптовые базы;

- животноводческие фермы;

- складские комплексы;

- фермерские хозяйства;

- интернет-магазины.

С каждым потребителем придется работать индивидуально. Лучше, если продукция будет выпускаться под конкретного заказчика с размещением рекламы на мешках (логотип фирмы, контактный телефон, сайт и т.п.). Еще перед запуском производства обзвоните всех потенциальных потребителей вашей продукции. Позже, когда прибыльность предприятия позволит развернуть рекламную кампанию, отпадет необходимость в привлечении отдельных покупателей. Но на первых порах, это обязательное условие успешности бизнеса.

Расчет рентабельности производства полипропиленовых мешков в цифрах

В данной бизнес-идеи описано производство неполного цикла. Поэтому в качестве производственного сырья используется ПП-нить высшего сорта. Закупается нить в катушках по 5 кг. по цене 2,4$ за 1кг. Вес стандартного ПП-мешка высший сорт размерами 55 х 105 см. составляет 58гр. Значит из 1000 г. будет произведено 16 шт. мешков (1000/58=17,241). Таким образом себестоимость будет не ниже, чем: 2,4/17=0,14$ за 1 мешок.

С учетом производительности линии можно осуществить расчет окупаемости такого бизнес-проекта. Стоит учитывать, что себестоимость 1-го мешка составляет не ниже 0,14 центов. За смену могут быть произведены 2 тысячи экземпляров продукции. За месяц будет произведено 52 тысячи мешков. Таким образом, месячная себестоимость составит 0,14$ * 52 000 шт. = 7 280 долларов.

Оптовая цена (партия от 1000 шт.) реализации одного мешка составляет 19 центов. Соответственно, месячная выручка составит 0,19$ * 52 000 шт. = 9 880$. Минус себестоимость: 9 880$ — 7 280$ = 2 600$ в месяц прибыли без вычета налогов и производственных расходов (электроэнергия, доставка сырья). Но при условии объемов реализации мешков по 52 000 шт. в месяц!

Как увеличить рентабельность производства в 2 раза?

Себестоимость мешков можно снизить В 2 РАЗА!!!, перейдя на полный цикл производства доукомплектовав линией экструзионным прессом и дополнительным оборудованием для производства полипропиленовой нити из гранул. Дело в том, что 1кг ПП-гранул находится в пределах стоимости 1$/кг. Но цена новой лини по переработки грану в плоскую нить, намотанную на катушку начинается от 50 000$ и выше.

Дело в том, что 1кг ПП-гранул находится в пределах стоимости 1$/кг. Но цена новой лини по переработки грану в плоскую нить, намотанную на катушку начинается от 50 000$ и выше.

За это цену вы приобретаете линию из 2-х узлов оборудования:

- Пресс экструдер с функцией вытяжки нити на заданную в ЧПУ толщину.

- Машина для намотки полоской ПП-нити на катушки.

Кроме того, потребуются существенные расходы на переоборудования цеха, чтобы он соответствовал всем нормам безопасности по работе с горячими полимерами. Так же следует учитывать территориальные особенности места производства. Оно должно быть удалено от жилых кварталов, поскольку связано с переработкой полимерных составов.

Произведя такую масштабную модернизацию производственного бизнеса можно не только снизить себестоимость мешков, но и наладить продажи самой нити, что позволит сократить сроки окупаемости дополнительной линии.

Но на начальном этапе организации бизнеса можно ограничится производством мешков неполного цикла, которое является более доступным и безопасным.

Преимущества бизнес-идеи для малого бизнеса

Стоит отметить, что бизнес-идея организации производства ПП-тары имеет большое количество преимуществ перед другими проектами. К ним можно отнести:

- Высокий и постоянный спрос на конечную продукцию.

- Для обслуживания небольшой линии достаточно 1-2 оператора, ткацкий процесс выполняется в полностью автоматическом режиме под контролем ЧПУ и датчиков (вкалывают роботы – счастлив человек).

- Короткие сроки окупаемости.

- Отсутствие срока годности производимого товара.

Даже, если в первый месяц продажи не достигнут того уровня, которого вам бы хотелось, со временем вы сможете реализовать всю продукцию. В этом бизнесе не возникнет больших проблем с остатками на складе. Конвейерная линия может быть остановлена и запущена без каких-либо ограничений и дополнительных трат.

Высокая степень автоматизации линии не требует поиска специалистов, владеющих особыми навыками. После прохождения стажировки в течение одного рабочего дня, специалист может приступать к самостоятельной работе. При этом выполнение операций по обслуживанию линии не требует приложения чрезмерных физических усилий. Работы могут выполнять не только мужчины, но и женщины.

При этом выполнение операций по обслуживанию линии не требует приложения чрезмерных физических усилий. Работы могут выполнять не только мужчины, но и женщины.

Приведенные расчеты показывают, что конечная цель бизнеса – получение стабильной прибыли, может быть достигнута уже в первый месяц работы линии. А сроки окупаемости оборудования для производства неполного цикла, будут достигнуты уже во втором полугодии. Со временем бизнес можно развивать и масштабировать, комплектуя производственную линию дополнительным оборудованием, а прибыль будет только расти.

Полипропиленовые мешки оптом – изготовление мешков и рукавов полипропиленовых, производство на заказ в ООО «ДимПласт»

В соответствии с пожеланиями заказчика могут быть изготовлены полипропиленовые мешки индивидуальных размеров.

Тканые полипропиленовые мешки пользуются большим спросом, благодаря ряду преимуществ:

- высокая механическая и ударная прочность;

- высокая устойчивость к многократным изгибам, истираниям;

- хорошие диэлектрические свойства;

- невосприимчивость к низким температурам (до –50°С);

- невосприимчивость к высоким температурам (до +50°С);

- устойчивость к гниению, эрозии; — не разлагаются при долгом хранении в них высокоактивных веществ;

- легкость;

- экологичность.

Использование исключительно высококачественного сырья, современного оборудования, и современных систем контроля качества продукции на производстве, позволила сделать изготовление мешков полипропиленовых одним из основных направлений деятельности нашей компании. Наши клиенты приобретают полипропиленовые мешки оптом по выгодным, индивидуальным ценам, в формировании которых были учтены объемы закупок и способ оплаты продукции.

Завод «Димпласт» производит мешки согласно ГОСТ 32522-2013 (Мешки тканые полипропиленовые) шириной от 350мм до 2000мм, поверхностной плотностью от 55 до 200г/м2 и разрывной нагрузкой от 600Нм до 2000Нм. Мешки изготавливают из ткани, получаемой переработкой полипропилена, изготовленного по ГОСТ 26996-86 (полипропилен и сополимеры пропилена). Ткань изготавливается на круглоткацких станках от Австрийского производителя Starlinger согласно техническим условиям ТУ 2282-002-87741972-2012. Возможно изготовление мешков из ламинированной ткани.

*Продукция «ДимПласт» сертифицирована в соответствии со стандартами, прописанными в действующем законодательстве (ТУ 2248-001-0086971149-2011).

Технология производства полипропиленовых мешков

При организации производства по изготовлению полипропиленовых мешков следует обращать внимание на особенности технологического процесса. Необходимо знать, что выпуск подобных изделий должен происходить в условиях повышенных требований к чистоте помещения, так как наличие даже небольшого количества посторонних примесей может привести к изменению механических свойств продукции.

Производство полипропиленовых мешков является процессом с повышенным уровнем загрязнения окружающей среды, поэтому к предприятию применяются дополнительные требования:

- производственное помещение необходимо располагать в нежилой зоне;

- помещение должно быть оборудовано системой аспирации вредных веществ и воздушными фильтрами тонкой очистки воздуха;

- необходимо наличие водопровода и канализации в здании;

- обязательно наличие сигнализации превышения вредных веществ в воздухе и пожарной сигнализации;

- электрический ввод в здание должен быть трехфазным;

- необходима организация отдельного защитного контура заземления.

Кроме этого, к производству полипропиленовых мешков применяются все стандартные требования контролирующих органов. Средняя площадь производственного цеха небольшая – около 60 м2. Это позволяет размещать мощности даже в небольших зданиях.

Материалы, применяемые при производстве

В качестве основного сырья при изготовлении продукции применяется полипропилен. Другие синтетические материалы не получили широкого распространения по причине худших характеристик либо дороговизны. Полипропилен отличается устойчивостью к истиранию и высокой термостойкостью, что в совокупности с химической стойкостью к агрессивным веществам и определило его широкое распространение в качестве материала для изготовления универсальной упаковки для сыпучих пищевых продуктов, удобрений, солей и различных химикатов.

В зависимости от назначения конечной продукции применяют разнообразное сырье для изготовления полотна:

- Для производства полипропиленовых мешков, предназначенных для хранения и перевозки сыпучих продуктов (мука, сахар, соль, пищевая продукция), применяют первичный полипропилен.

Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет.

Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет. - Для производства полипропиленовых мешков, предназначенных для транспортировки и хранения непищевых сыпучих веществ (сельскохозяйственные корма, удобрения, химические вещества), используют смешанный полипропилен. Его производят из смеси первичного полипропилена и вторичного сырья. Мешки из такого материала имеют серый цвет.

- Для сбора и утилизации строительных отходов изготавливают полипропиленовые мешки, полностью изготовленные из вторичного сырья. Такие мешки имеют меньшую прочность и низкую стоимость.

Технология изготовления

Обработка вторичного сырья

Для приготовления сырья из вторичных материалов используют измельчитель. Основным элементов в установке является барабан, измельчающий материал до необходимых размеров. Обслуживает установку один человек, в обязанности которого входит следить за работой устройства, загружать материал для переработки и следить за наполняемостью бункера с сырьем.

Просушка сырья

На этом цикле производства производится предварительная просушка для исключения образования паров в нагревательном бункере экструдера. Процедура выполняется в промышленной печи при температуре около 80 С до полного удаления влаги в первоначальном сырье. При данной температуре начинают выделяться вредные для здоровья человека вещества, поэтому необходимо использовать систему вытяжной вентиляции оборудования. Операция не требует постоянного контроля человеком, поэтому, как правило, данную работу выполняет работник, обслуживающий измельчитель.

Смешивание сырья и производство материала для изготовления ткани

В экструдер засыпается сырье и перемешивается в приемном бункере, где при необходимости добавляется краситель. Затем перемешанное сырье подается в нагревательный бак, где поддерживается постоянная температура, оптимальная для расплавления. По окончании процесса плавления разогретая смесь подается через щелевидную насадку. В процессе получается сплошной слой полипропиленовой пленки, которая остывает под напором воздуха.

Пленка наматывается на барабан до определенного диаметра, после чего он заменяется на новый. Для работы на станке требуется один работник, который следит за процессом производства пленки, уровнем сырья в приемном бункере, а также убирает готовые барабаны с полипропиленовой пленкой.

Нарезка пленки для получения нити

Станок разрезает пленку на нити заданной толщины и наматывает на готовые катушки, которые используются в ткацком станке. В процессе нарезке следует следить за одинаковой толщиной нити, при необходимости требуется регулировка ножей станка. Для работы на станке необходим квалифицированный работник, который может оперативно выполнить регулировку станка. В его обязанности также входит замена барабанов с пленкой и смена намотанных катушек с полипропиленовой нитью.

Изготовление ткани

Для производства ткани используется круглоткацкий станок, который изготовляет рукав необходимого размера из нити, намотанной на катушки. Необходимо следить за рабочими параметрами станка:

- плотностью плетения;

- шириной мешка;

- отсутствием брака в полотне;

- равномерным расходом нити.

Готовый рукав сматывается в рулон и транспортируется для нанесения печати или дальнейшего изготовления мешков. Этот станок отличается сложностью настройки, для его обслуживания необходим специалист, который следит за правильностью технологического процесса.

Печать изображения

Для печати используется флексографический станок. Аппарат использует специальные эластичные красители, которые с помощью дозирующего устройства подаются на барабаны с печатной формой для каждого цвета краски. Рулон подается через систему роликов, вращающих печатные формы с краской. При этом формируется требуемый рисунок. Готовая продукция сматывается на барабан для дальнейшей нарезки и изготовления полипропиленовых мешков.

Для работы на станке требуется человек, который следит за качеством печати и загружает материал для печати. Следует обращать внимание на синхронность работы печатных валиков в целях исключения брака при печати.

Нарезка, пошив мешка и упаковка

В установку для изготовления мешков подается тканый рукав с барабана, которая с помощью фотоэлемента определяет расположение логотипа и отрезает рукав требуемой длины. Для отрезания используется термо-нож, который производит сплавление отдельных нитей во избежание распускания полотна. Затем производится подворот ткани в нижней части мешка и прошивание днища. Верхняя часть может прошиваться в зависимости от настроек станка. При необходимости внутрь мешка подается полиэтиленовый пакет, который пришивается к днищу мешка.

Для отрезания используется термо-нож, который производит сплавление отдельных нитей во избежание распускания полотна. Затем производится подворот ткани в нижней части мешка и прошивание днища. Верхняя часть может прошиваться в зависимости от настроек станка. При необходимости внутрь мешка подается полиэтиленовый пакет, который пришивается к днищу мешка.

Пакетирование готовой продукции производится в упаковки по 10, 50, 100, 500 и 1000 штук, после чего изделия транспортируются на склад готовой продукции.

Производитель полипропиленовых мешков и пп мешкотары. Производство упаковки и мешкотары из полипропилена

Завод «Сурапластик» — изготовление полипропиленовой мешкотары (мешков)

Изготовление полипропиленовых мешков является достаточно трудоемким процессом и включает в себя несколько этапов, которые можно разделить на отдельные участки производства:

Линия экструзии нити — получение прочных эластичных нитей из гранул полипропилена.

Важнейший этап производства полипропиленовой упаковки, именно на этом этапе формируются основные технические характеристики будущего мешка – прочность, эластичность, вес, цвет. Для изготовления полипропиленовых мешков используется только качественное сертифицированное сырье от заводов-производителей химической промышленности.

Важнейший этап производства полипропиленовой упаковки, именно на этом этапе формируются основные технические характеристики будущего мешка – прочность, эластичность, вес, цвет. Для изготовления полипропиленовых мешков используется только качественное сертифицированное сырье от заводов-производителей химической промышленности.Ткацкий участок – полипропиленовые нити заправляются в современные высокотехнологичные ткацкие станки, где происходит их плетение в полотно (полипропиленовый рукав). Завод полипропиленовых мешков оснащен оборудованием австрийской компании Starlinger – лидера в области производства ткацких станков. При изготовлении в ткань полипропиленовую производители мешков добавляют нить противоскольжения (особым образом скрученные пп нити) для уменьшения «скользистости» мешка, что исключает соскальзывание мешков с паллет (поддонов) при погрузке/разгрузке.

Участок резки мешка пп – резка полипропиленового полотна на резательно-прошивочных машинах.

Произведенная ткань (рукав) шириной 35, 40, 50, 55, 56, 80 см режется по заданной длине от 50 см до 130 см с последующей прошивкой.

Произведенная ткань (рукав) шириной 35, 40, 50, 55, 56, 80 см режется по заданной длине от 50 см до 130 см с последующей прошивкой.Участок флексографической печати – нанесение на полипропиленовый мешок рисунка, текста, логотипа. Имеющееся оборудование позволяет быстро и качественно получить красивую полипропиленовую упаковку с логотипом по желанию покупателя.

Чтобы произведенная полимерная упаковка была пригодна для контакта с пищевыми продуктами, завод-изготовитель полипропиленовых мешков использует краски только на водной основе.

Участок производства полиэтиленового вкладыша.

Полипропиленовые мешки (изготовление) в зависимости от назначения могут дополняться вкладышем. Для упаковывания гигроскопичной продукции, например, сахарного песка, внутрь полипропиленового тканого мешка добавляется полиэтиленовый пакет (вкладыш). Изготовление мешков с вкладышем из полиэтилена низкого давления имеет отличительные особенности от производства полипропиленовых мешков стандартных под муку, крупы, крахмал.

Внутренний мешок из полиэтилена вставляется во внешний полипропиленовый, расправляется и прошивается по верху, исключая возможность их смещения относительно друг друга. На рынке полимерных изделий производители мешкотары предлагают, как альтернативу мешку с вкладышем, мешок полипропиленовый с ламинацией (метод тонкого покрытия пп полотна пленкой). По техническим характеристикам, ламинированный мешок не отличается от мешка с вкладышем, а цена упаковки с нанесением пленки существенно выше.

Внутренний мешок из полиэтилена вставляется во внешний полипропиленовый, расправляется и прошивается по верху, исключая возможность их смещения относительно друг друга. На рынке полимерных изделий производители мешкотары предлагают, как альтернативу мешку с вкладышем, мешок полипропиленовый с ламинацией (метод тонкого покрытия пп полотна пленкой). По техническим характеристикам, ламинированный мешок не отличается от мешка с вкладышем, а цена упаковки с нанесением пленки существенно выше.Швейный участок и участок упаковки готовой полипропиленовой продукции.

На сегодняшний день большим спросом пользуются мешки-сумки на 5 и 10кг с ручками и без ручек, исходя из пожеланий покупателей полипропиленовой упаковки, на нашем заводе по производству полипропиленовых мешков был организован швейный цех, создание которого позволило расширить ассортимент выпускаемой продукции. На сегодняшний день завод-изготовитель мешки полипропиленовые выпускает с ручками для мелкой фасовки, мешки с клапаном под химическую продукцию, мешки полипропиленовые с подшитым верхом.

Как производители п п мешков выполняем заказы на пошив нестандартной упаковки больших размеров (крупногабаритные).

Как производители п п мешков выполняем заказы на пошив нестандартной упаковки больших размеров (крупногабаритные).

Производство мешков тканых, основанное на полном технологическом цикле, позволяет не только качественно изготовить и удешевить продукт, но самое главное разработать наиболее выгодные решения упаковки в соответствии с требованиями покупателя.

В настоящее время производство мешкотары (пп мешков) – достаточно популярно, так как полипропиленовые мешки (мешкотара) являются надежным и экономичным видом упаковки. По эксплуатационным характеристикам мешки полипропиленовые (производство «Сурапластик») имеют ряд преимуществ перед джутовыми и бумажными мешками, таких как высокая механическая и ударная прочность, стойкость к многократному изгибу и истиранию, обладают низкой паро- и газопроницаемостью, экологичны при работе с пищевыми продуктами.

Мешки полипропиленовые от производителя применяются для упаковки, транспортировки и хранения различных пищевых сыпучих продуктов (сахара, соли, муки, круп), а так же не пищевых продуктов химической (удобрений, добавок, реагентов) и строительной отраслей (песка, керамзита, сухих смесей). Завод-изготовитель производит мешки полипропиленовые стандартной вместимостью на 5кг, 10кг, 25кг, 50кг, которые всегда есть в наличии. Изготовление полипропиленовых мешков большего объема возможно по техническим параметрам, необходимым клиенту. Важно помнить, что производители мешка гарантируют наличие необходимых документов – Сертификата качества и Санитарно-эпидемиологического заключения, необходимых для допуска при затаривании пищевой продукции.

Завод-изготовитель производит мешки полипропиленовые стандартной вместимостью на 5кг, 10кг, 25кг, 50кг, которые всегда есть в наличии. Изготовление полипропиленовых мешков большего объема возможно по техническим параметрам, необходимым клиенту. Важно помнить, что производители мешка гарантируют наличие необходимых документов – Сертификата качества и Санитарно-эпидемиологического заключения, необходимых для допуска при затаривании пищевой продукции.

Современное высокотехнологичное оборудование, качественное сырье, передовые технологии, контроль качества на каждом этапе производства, опыт квалифицированных специалистов отрасли — все это позволяет нам наиболее полно удовлетворить потребности Вашей компании в полипропиленовой упаковке.

Если Вам необходимы пп мешки от производителя, ткань пп, мешки с ручками, мешки с логотипом, мешки пп оптом, в кратчайшие сроки и по приемлемым ценам свяжитесь с нашими специалистами.

Мешки полипропиленовые от производителя «Сурапластик» – внимание к Вам, гарантия качества упаковки и своевременного исполнения Вашего заказа.

Полное руководство по производству полипропиленовых мешковот Cadybag

Блог Дуга Смита 12 мая 2020 г.Тканые полипропиленовые мешки широко используются для упаковки различных продуктов, поскольку они долговечны, экономичны и универсальны. Их также называют ткаными мешками из полипропилена, и их можно приобрести у надежного производителя полипропиленовых мешков, который специализируется на поставках упаковочных материалов для самых разных отраслей промышленности.

Вы заинтересованы в сотрудничестве с производителем тканых мешков из полипропилена, но не уверены, подходят ли эти типы мешков для вашей продукции? Вот ускоренный курс по всему, что вам нужно знать.

Что такое полипропиленовые тканые мешки?

Для изготовления мешка из полипропилена полоски полипропилена — термопластической смолы — плотно сплетаются по круговой схеме, образуя легкий, но чрезвычайно прочный материал. Нижняя сторона сумки зашита, чтобы закончить сумку.

Нижняя сторона сумки зашита, чтобы закончить сумку.

Каковы примечательные свойства тканых мешков из полипропилена?

Вы можете рассчитывать на надежного производителя полипропиленовых мешков, который доставит тканые полипропиленовые мешки:

- Нетоксичные

- 100% многоразовые

- Не оставляющие пятен

- Прочные

- Экологичные

- Устойчивые к разрыву минимизировать / исключить потери продукта

- Легко чистить / антибактериальный

- Легкий / низкая плотность

- Легко производить и экономично

- Дышащий или водостойкий (с ламинированной пленкой)

- Высокая устойчивость к нагрузкам и растрескиванию

- Устойчивость к большинству кислоты, щелочи, органические растворители и обезжиривающие вещества

- Может работать при высоких температурах (точка плавления 167 °)

Каковы основные области применения тканых полипропиленовых мешков?

Тканые полипропиленовые мешки популярны для упаковки в самых разных отраслях промышленности — от пищевой до строительной и химической. Они также полезны в строительстве и приложениях для борьбы с наводнениями.

Они также полезны в строительстве и приложениях для борьбы с наводнениями.

Сельскохозяйственная упаковка — Полипропиленовые тканые мешки широко используются для хранения и транспортировки сельскохозяйственных продуктов, таких как корма, фрукты, овощи, водные продукты и т. Д.

Пищевая упаковка — Эти мешки также становятся все более популярными используется для упаковки кукурузы, риса, муки и других пищевых продуктов.

Геотехническая инженерия — Тканые полипропиленовые ткани очень полезны в ирригационных проектах, строительстве дорог, портах, шахтах, железных дорогах, зданиях и т. Д.Они являются популярными геосинтетиками из-за их способности фильтровать, дренировать, изолировать и предотвращать просачивание.

Продукты для борьбы с наводнениями — Тканые мешки из полипропилена имеют решающее значение для снижения пагубных последствий наводнения. Плетеные мешки с песком из полипропилена часто необходимы для строительства берегов рек, плотин и других подобных объектов.

Туризм и транспорт — Вы также увидите полипропиленовые ткани, используемые в качестве солнцезащитных штор, временных палаток и даже ограждений и ширм.

Особые области применения — Существуют также специальные тканые полипропиленовые пакеты для узкоспециализированных целей, например, устойчивые к ультрафиолетовому излучению варианты, которые служат дольше, даже при постоянном воздействии солнечного света.

Экологичны ли тканые полипропиленовые пакеты?

Да. Фактически, эти пакеты можно переплавить и переработать в другие продукты. Более того, при правильном использовании средняя сумка прослужит от 4 до 5 лет — конечно, достаточно долго, чтобы ее можно было использовать несколько раз, чтобы снизить спрос на одноразовые продукты.

Можно ли распечатать на этих сумках?

Да, на них можно печатать, поэтому они идеально подходят для брендинга.

Где их заказать?

CadyBag сегодня является одним из ведущих отечественных производителей тканых сумок из полипропилена. Свяжитесь с нами, чтобы обсудить ваши требования. Наши упаковочные решения производятся в США и продаются по всей стране и по всему миру. Чтобы начать, нажмите на нашем веб-сайте «Получить расценки».

Свяжитесь с нами, чтобы обсудить ваши требования. Наши упаковочные решения производятся в США и продаются по всей стране и по всему миру. Чтобы начать, нажмите на нашем веб-сайте «Получить расценки».

Производитель полипропиленовых мешков | Поставщик полипропиленовых мешков

Полипропиленовые мешки — связанный мешокМешки, изготовленные из полипропилена, особенно хорошо подходят для применений, требующих повторного использования мешков.Например, многие многоразовые сумки для покупок сделаны из полипропилена. Возможность повторного использования достигается благодаря исключительной прочности этих пакетов, а эта прочность является результатом уникального химического состава полипропилена.

Полипропилен состоит из длинных цепочек более мелких молекул пропилена, которые обеспечивают необходимую гибкость для использования в мешках, сохраняя при этом прочность. Полипропилен также устойчив к усталости, а это значит, что материал выдерживает многократные нагрузки. Другими словами, полипропиленовые пакеты можно использовать повторно, потому что они не повреждаются от многократного использования.С другой стороны, полиэтиленовые и другие одноразовые пластиковые пакеты начинают растягиваться, деформироваться и рваться при слишком частом использовании.

Другими словами, полипропиленовые пакеты можно использовать повторно, потому что они не повреждаются от многократного использования.С другой стороны, полиэтиленовые и другие одноразовые пластиковые пакеты начинают растягиваться, деформироваться и рваться при слишком частом использовании.

Помимо превосходной прочности, полипропилен имеет низкую плотность, что делает его очень легким и придает материалу высокое соотношение прочности к весу. Визуальные свойства полипропилена также можно изменить, чтобы настроить внешний вид и прозрачность пакета. В нормальном состоянии полипропилен полупрозрачен, что позволяет пропускать немного света; однако пакеты можно модифицировать для достижения полной прозрачности.

Различные пигменты также могут быть использованы для получения огромного разнообразия различных цветов сумок, а также логотипы и другие рисунки могут быть напечатаны на сумках.

Применение полипропиленовых мешков, как и других мешков, обычно связано с транспортировкой и хранением различных предметов и продуктов. Сумки-тоут и многоразовые хозяйственные сумки, вероятно, являются наиболее часто используемыми и наиболее известными видами полипропиленовых пакетов. Эти пакеты очень доступны по цене, что делает их отличным вариантом для потребительского применения.

Сумки-тоут и многоразовые хозяйственные сумки, вероятно, являются наиболее часто используемыми и наиболее известными видами полипропиленовых пакетов. Эти пакеты очень доступны по цене, что делает их отличным вариантом для потребительского применения.

Кроме того, на многих продовольственных рынках можно использовать прозрачные полипропиленовые пакеты для демонстрации фруктов, овощей и других продуктов питания, сохраняя при этом их свежесть. Полипропиленовые мешки очень часто используются в коммерческих и потребительских приложениях, но они также могут использоваться в промышленных приложениях.

Многие производители используют полипропиленовые мешки для хранения и отправки большого количества мелких деталей и продуктов для облегчения транспортировки и доставки. Если вам нужно перевезти тяжелые продукты или отгрузить промышленные компоненты, полипропиленовые мешки — это прочное, гибкое и доступное решение для пластиковых пакетов.

Процесс производства FIBC | Global-Pak

Экструзия

Здесь смесь первичных гранул полипропилена, ингибитора ультрафиолетового излучения, карбоната кальция и иногда цветного пигмента плавится и превращается в ленты на экструзионной установке. В конце экструзионной линии эти ленты наматываются на бобины необходимого размера. Это первая стадия процесса, которая определяет предел прочности ленты на разрыв. Экструдированные катушки с лентой загружаются в круговой / трубчатый ткацкий станок или установку для плоского ткацкого станка (Sulzer).Здесь ленты будут вытканы в ткань требуемой спецификации и размера и намотаны в виде рулона. Эти тканые материалы используются не только для корпуса FIBC, но также для компонентов наполнения и разгрузки.Полипропиленовая ткань ламинирована полупрозрачной полипропиленовой пленкой, которая приклеивается к тканому материалу для создания барьера для влаги. Это необязательный процесс по требованию заказчика.

Ткань в рулонах проходит через автоматический раскройный станок и разрезается на определенный размер.Этот автоматический процесс используется для повышения точности размеров разреза. Затем панели из основной ткани загружаются в печатную машину для создания отпечатка на ткани. Более толстые полипропиленовые ленты вместе с мультифиламентной нитью вплетаются в тесьму, которая образует подъемные петли. Мешок для сыпучих материалов. Собранные части собираются в FIBC или мешок для массовых грузов высококвалифицированными и обученными рабочими под наблюдением технически квалифицированных руководителей.Каждая сумка будет проверена технически квалифицированным лицом из отдела контроля качества, чтобы убедиться, что каждая произведенная сумка безопасна в использовании.Случайные мешки будут выбраны из конкретной партии и протестированы для обеспечения безопасной рабочей нагрузки (SWL). Как правило, эти испытания проводятся с образцами мешков до начала производства, но также после завершения производства отбираются случайные образцы для испытания верхнего подъема, чтобы гарантировать соответствие или превышение номинального веса.

Упаковка / Пакетирование / Паллетирование После того, как пакеты изготовлены, проверены и испытаны, они сжимаются с помощью пресса и аккуратно упаковываются в соответствии с требованиями заказчика.

Хранение После того, как пакеты упакованы / уложены на поддоны, они сразу же перемещаются в чистое складское помещение.

Тканые мешки из полипропилена (рафия) — концепция и процесс

ОБЩИЕ ПОЛОЖЕНИЯ

Тканые полипропиленовые мешки (мешки из полипропилена) являются альтернативой одноразовым пластиковым мешкам, которые в основном используются розничными торговцами.Они известны своей прочностью, обеспечиваемой специальной сеткой, покрытой пластиковым слоем. Таким образом, эти сумки прочные, водонепроницаемые и моющиеся, и они убедили подавляющее большинство. Фактически, полипропиленовый мешок становится все более и более известным за последние десятилетия, особенно благодаря своим прочным и экологически безопасным характеристикам.

Эти пакеты более экологичны, чем обычные пластиковые пакеты, они удобнее и прочнее. Как правило, эти тканые полипропиленовые мешки используются для упаковки различных предметов, таких как, например, продукты питания, цемент или химические продукты.Этот ассортимент пакетов может сокращаться до бесконечности в зависимости от размеров, толщины, полос, закрытий, выбора печати или ламинирования. Однако эти тканые полипропиленовые мешки не должны попадать на солнце, потому что этот материал может испортиться под солнечным светом. Кроме того, эти сумки различаются по цвету, нескользящей обработке и защите от ультрафиолета. Затем цель классифицирует загрузку в кг, объем в литрах, плотность содержимого и размер зерна содержимого.

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Для производства этих пакетов необходимо несколько этапов и несколько машин.

Этот процесс настолько же прост и строг и требует частого контроля качества. Экструзия — это первый шаг при изготовлении этих пакетов. Он заключается в превращении полимера (в виде гранулята или термопластичного порошка) в длинную нить переменной толщины в зависимости от конечного продукта (кабели, трубки, листы, пленки, текстильные волокна, пластины, пакеты и т. Д.).

Для производства полиэтиленовых пакетов и пленок используется экструзия пленки с раздувом. Затем сырье плавится и растягивается, образуя пленку определенной толщины.Затем он будет охлаждаться роликом с термостатическим управлением. После завершения экструзии следующим шагом будет плавное и равномерное обертывание пластиковых полос для формирования рулонов. Эти валки используются на следующем этапе ткачества из полипропилена на круглоткацких станках. Это специальное оборудование, которое производит тканые ткани на основе полипропиленовых нитей плоской трубчатой формы. После получения этих тюбиков следующим шагом будет печать цветов, надписей и изображений, заказанных заказчиком.Этот шаг придает сумке индивидуальный дизайн в соответствии с указанными инструкциями. Для этого выкройки печатают на пакетах с помощью туши. Затем остается крой и шитье. Чтобы нарезать пакеты по конкретным размерам, программа оборудования. Однако для шитья нужны человеческие ноу-хау.

Более полезные, удобные, экологичные и прочные, эти сумки отлично подходят для повседневной жизни.

FILLPLAS предлагает много сортов суперконцентратов наполнителя для мешков из полипропилена, которые мы также разработали для мешков из полиэтилена.

Для получения дополнительной информации свяжитесь с нами по адресу [email protected]

производственного процесса | Manish Flexipack Pvt. ООО

Производственный процессПП тканые мешки обычно производятся и печатаются в соответствии с требованиями / потребностями клиентов. Конечные пользователи применяют различные виды цветовых комбинаций и дизайнов при печати этих мешков, чтобы передать характер (ы), характеристики, детали, связанные с количеством и качеством, а также инструкции по обращению и т. Д.Для некоторых специальных применений, таких как заполнение гигроскопических материалов, например Химикаты, удобрения, продукты питания и т.д. Эти тканые мешки также ламинированы.

Процесс производства полипропиленовых тканых мешков включает четыре этапа:

- Ленточный завод

- Экструзия

- Ткачество

- Отделочная обработка и строчка

Ленточный завод

Экструзионно-вытяжная установкабыла разработана для производства лент PP / HDPE для многих областей применения, таких как тканые мешки / вязаные мешки / ленты из рафии, FIBC, большие мешки, подложка для ковров, трапанлины, оберточные ткани и многие другие приложения…

Экструзия / ламинирование Процесс производства полипропиленовых тканых мешков включает смешивание сырья, начиная с гранул полипропилена и других добавок, экструзию сырья в пряжу. Смолу PP нагревают с помощью щупа из CaCo3 и пигмента, расплавляют и экструдируют в виде плоской пленки.Затем он разрезается на ленточную пряжу устройством продольной резки, растягивается и отжигается. Затем приемная намоточная машина наматывает пряжу термоориентированной ленты на бобину.

Сырье (ПП и наполнитель) в виде гранул подается на завод по производству лент из рафии для получения лент из рафии из полипропилена. Смесь сырья готовится в лотке рядом с загрузочной воронкой. Приготовленная смесь всасывается в бункер с помощью вакуума. Смесь сырья поступает в экструдер завода; где то же самое расплавляют, применяя контролируемый внешний нагрев на стволе.Расплавленная масса вытесняется через фильеру в охлаждающую емкость в виде листа / пленки. Охлажденный и затвердевший лист / пленка пропускают через ножи для получения лент из рафии с более высоким денье (единица измерения тонкости пряжи). Гранулы полиэтилена высокой плотности (HDPE) или полипропилена (PP) сначала превращаются в ленты шириной 2,5 мм с помощью процесса экструзии. Полученные с завода ленты из рафии растягиваются и отжигаются. Затем они наматываются на сырные трубочки с помощью наборов мотальных машин.

Ткачество пряжи в ткань в процессе, аналогичном ткачеству текстиля. Эти плоские ленты затем вплетаются в круговую ткань на кругловой ткацкой машине. Таким образом, тканая круглая ткань затем разрезается на требуемый размер. Нить от шпульки в стойке шпулярника круглоткацкого станка вплетена в трубчатую ткань. Плетение лент из рафии в ткани осуществляется на круглоткацких станках, которые производят круговую ткань желаемой ширины. Процесс плетения носит автоматический и непрерывный характер.Количество круглоткацких станков установлено таким образом, чтобы соответствовать эффективной производительности завода по производству ленты из рафии. Ткань, производимая каждым ткацким станком, непрерывно наматывается на вращающиеся трубы.

Окончательная обработка и шитье Рулоны тканой ткани отправляются в отдел окончательной обработки и сшивания устройства. Ткань разрезается на желаемый размер и печатается. После печати вырезанные детали отправляются на сшивание. Перед сшиванием ткани в одном углу отрезанной детали делается клапан в соответствии со спецификацией Заказчика.Плетеные мешки, прошедшие испытание на контроль качества, упаковываются в пакеты по 500 или 1000 штук и прессуются на прессе. Прессованные тканые мешки упаковываются, упаковываются и отправляются.

Проверки контроля качества проводятся на каждом этапе, чтобы избежать брака. Строго соблюдаются параметры, относящиеся к весу, денье, прочности на разрыв и т. Д.

Нетканые полипропиленовые мешки — Жизненный цикл конструкции

Дороти Хунг

Минх Тхам, Киара Каудерой

DES 040A Кахуи A05

Профессор Когделл

Материалы в нетканых полипропиленовых пакетах для продуктов питания как «зеленые» Казаться?

1.Введение

Пакеты многоразового использования были созданы как альтернатива пластиковым и бумажным пакетам с целью сокращения количества отходов. Среди множества многоразовых пакетов для продуктов, представленных на рынке, большой спросом пользуются сумки, сделанные из гибрида пластика и ткани. Понимание производства нетканых полипропиленовых мешков позволит потребителям оценить, является ли это идеальным вариантом по сравнению с другими материалами. Цель этого обзора — подробно описать материальные процессы, участвующие в жизненном цикле нетканых полипропиленовых мешков.Анализируя полезные характеристики материалов, необходимых для производства нетканых полипропиленовых мешков, можно увидеть сквозь призму серьезную точку зрения, что частота использования определяет экологическую жизнеспособность мешков.

2. Почему полипропилен является предпочтительным материалом для многоразовых пакетов

Двойственность этого полимера, обладающего свойствами как пластика, так и ткани, делает полипропилен оптимальным материалом для товаров для дома и здравоохранения. Его долговечность делает его практичным материалом для изготовления изоляционных материалов, медицинского оборудования и пищевых контейнеров.(Учебный центр науки о полимерах). Универсальность пропилена может быть объяснена его изотактическим свойством, что означает, что все метильные группы выстроены на одной стороне полимерной цепи (Учебный центр науки о полимерах). Изотактический полипропилен обычно используется в коммерческих целях из-за его высокой температуры плавления; его способность противостоять высокой температуре делает его лучшей альтернативой пластику. Этот термостойкий полимер полезен для многоразовых продуктовых пакетов, которые, как ожидается, будут содержать предметы различной температуры.Полипропилен относится к категории термопластов, что означает, что он может размягчаться и формоваться при нагревании, сохраняя при этом свою структуру и долговечность. Полипропилен естественным образом отталкивает воду, поэтому пакеты для продуктов легко чистить. Материал, который можно легко дезинфицировать, особенно важен, поскольку многоразовые пакеты часто подвергаются воздействию бактерий при переноске сырых продуктов. Обзор, сделанный по процессу прядения, подтверждает, что изотактический полипропилен является наиболее экономически эффективным материалом, поскольку он является наиболее экономически эффективным и дает наибольшее количество волокон на килограмм (предел 2).Поскольку порядок волокон не имеет значения, получается больше ткани, так как весь материал сжимается вместе (Kansal 9).

3. Сырье, используемое для производства полипропилена

Производство полипропилена связано с использованием ископаемого топлива, в частности нефти и природного газа, которые богаты углеводородами, составляющими пропилен (C3H6). Цель состоит в том, чтобы извлечь углеводородные цепи из нефти или природного газа, отфильтровав другие частицы и мусор (Diringer 4).Этого можно достичь несколькими способами: один включает обессоливание и повторный нагрев нефти, а другой использует природный газ, который необходимо нагреть, охладить, а затем создать под давлением, чтобы отфильтровать посторонние вещества и неуглеводородные газы (Diringer 4). Оба в конечном итоге достигают фазы фракционной перегонки, которая разделяет углеводородные цепи на гомогенные фракции, классифицируя цепи по размеру (Diringer 5). Они превращаются в молекулы с более короткой цепью, которые полимеризуются и образуют протяженные полимерные цепи.Более крупные и длинноцепочечные полимеры восстанавливаются посредством процесса, называемого «крекингом», который нагревает молекулы и вызывает испарение с образованием молекул с более короткими цепями (Diringer 5). Затем пропиленовый мономер должен пройти полимеризацию, вступив в контакт либо с катализатором Циглера-Натта, состоящим из хлорида титана (IV) и алкилалюминия, либо с катализатором на основе металлоцена, чтобы разорвать существующие двойные связи в мономере (Дирингер 6). Полимеризация прекращается при воздействии воды, в результате чего катализатор растворяется.Полимер осаждается в гранулы полипропилена (Diringer 6).

4. Превращение полипропилена в нетканое полотно

Гранулы полипропилена должны пройти интенсивный процесс для формирования волокон и соединения в ткань. Вместо ткачества или вязания — как следует из названия «нетканый полипропилен» — кусочки полипропиленовых волокон склеиваются вместе. Следующие шаги демонстрируют термоскрепление, которое считается наиболее экономически практичным методом, но полипропилен также может быть связан с помощью химических процессов, механического сцепления или гидропереплетения с использованием водяных струй (Diringer 6-7).

Начальные этапы производства отражают производство пластиковой пленки, поскольку полипропиленовая смола проходит через экструдер с образованием расплавленного полимера. Происходит другой процесс фильтрации — материал должен быть почти полностью однородным; любые инородные частицы, оставшиеся в расплавленном полимере, могут привести к повреждению оборудования или дефектам конечного продукта (предел 3). Консистенция имеет ключевое значение не только для частиц, но и для температуры расплавленного полимера. Изолированный дозирующий насос обеспечивает постоянную объемную скорость потока перед тем, как расплавленный полимер поступает в блок фильеры, также известный как центробежный узел (Lim 3).Эта стадия включает распределение подачи полимера, которое продолжает поддерживать баланс температуры в потоке материала. Он попадает на фильеру, перфорированную металлическую пластину или блок, через которые волокна должны пройти, чтобы сформировать непрерывные нити (Kansal 10). По мере того, как расплавленный полимер откачивается из сопла прядильной машины, он входит в контакт с камерой закалки, где пучки нитей охлаждаются и затвердевают. Нити растягиваются, встречаясь с воздухом с высокой скоростью, что способствует гибкости полипропилена за счет расширения волокон (Lim 4).Метод и скорость формования материала зависят от полимера — полипропилен формуется со скоростью 2000 м / мин, и формование из расплава, как правило, является вариантом для скручивания (предел 4). После того, как волокна сформированы, он попадает на конвейерную ленту и начинает превращаться в полотно. Отсюда материал прессуется в листы, проходя через каландровые валки; Тисненые узоры на роликах скрепляют нити вместе, образуя ткань (Kansal 10). Затем нетканый полипропиленовый материал готов к отправке на другой завод, где материал разрезается, печатается по трафарету, сшивается и упаковывается (Muthu 13).

5. Воздействие материалов и производства на окружающую среду

Большинство вредных воздействий происходит при получении сырья из природных ресурсов, а не при производстве самих пакетов. На извлечение материала для производства полипропилена приходится более 90% вклада мешков в абиотическое истощение и около 75% его воздействия на эвтрофикацию (диаграмма Edwards & Fry 43). Хотя нетканые полипропиленовые мешки, как сообщается, имеют «наименее углеродоемкий» процесс по сравнению с другими материалами, они являются единственными мешками, в которых используется специальная промышленная печь для сжигания тяжелого нефтяного топлива (Edwards & Fry 43).Это приводит к увеличению выбросов никеля и ванадия, в результате чего приобретение сырья составляет около 75% от общего воздействия мешков на глобальное потепление (Edwards & Fry 44).

Переход на возобновляемые источники энергии или обмен тканями между заводами, расположенными ближе друг к другу, был бы наиболее эффективным решением для сокращения выбросов углерода на этапе транспортировки (Muthu 15). Большинство отходов от всего производства ткани и использования гофрированного картона усиливают воздействие пакетов на человеческую токсичность и экотоксичность пресной воды (Edwards & Fry 43-44).

На производственных сайтах и в других источниках утверждается, что нетканые пропиленовые мешки подлежат вторичной переработке путем регенерации волокон или переплавки полипропилена. Этот материал можно использовать для создания новой ткани и производства продуктовых пакетов многоразового использования. Однако в научных статьях, посвященных оценке жизненного цикла нетканых полипропиленовых пакетов, говорится, что большинство тканевых отходов можно переработать, но отсутствует информация о том, что происходит с пакетами после их утилизации (Muthu 15).

6.Об экологической жизнеспособности многоразовых пакетов

Основная цель многоразовых продуктовых пакетов может быть достигнута только в том случае, если они используются повторно, чтобы уравновесить количество материалов и энергии, используемых в производстве. Производство нетканого полипропилена было отмечено как «менее затратное, чем хлопок» по сравнению с другими материалами (Томпсон). Даже в этом случае экономические затраты не компенсируют экологических затрат, если эти пакеты не используются регулярно. В исследовании, посвященном оценке воздействия на окружающую среду как одноразовых, так и многоразовых продуктовых пакетов, потенциал глобального потепления измеряется «на основе веса эквивалентов CO2, генерируемых на килограмм каждого пакета», где значение уменьшается, чем чаще кто-то повторно использует пакет (Эдвардс И Фрай 53).Неиспользованный мешок произвел эквивалент 21,51 кг CO2 по сравнению с мешком, который использовался 14 раз, что дает примерно 1,536 кг эквивалента CO2; неиспользованный мешок генерировал почти в 20 раз больше CO2, чем мешок, который использовался повторно (Edwards & Fry 44). Эти данные также отражают значительную разницу в эквивалентности отходов для других категорий, таких как абиотическое истощение, подкисление и эвтрофикация (Edwards & Fry, 44 и прилагаемая таблица). Большинство источников поддерживают утверждение о том, что мешок из нетканого полипропилена следует использовать как минимум 11-14 раз, прежде чем он перевесит экологические издержки производства мешка (Томпсон).Хотя многие люди действительно приносят свои многоразовые пакеты в магазин, некоторые прибегают к старым привычкам, продолжая накапливать (и оплачивать) одноразовые пластиковые пакеты, потому что они либо забывают, либо слишком ленивы приносить свои многоразовые.

7. Заключение

Пакеты многоразового использования служат решением проблемы запланированного устаревания одноразовых пакетов для продуктов. Производство любых материальных благ приведет к некоторым потерям, но их размер в конечном итоге определяется тем, как используются ресурсы.Срок службы многоразовой сумки не заканчивается на рынке, но фактическая эффективность этих сумок оценивается по тому, как часто потребители их используют.

Цитируемые работы

Эдвардс, К., Фрай, Дж. М. Оценка жизненного цикла дорожных сумок для супермаркетов . Агентство по окружающей среде, 2011, стр. 12–27, Оценка жизненного цикла дорожных сумок для супермаркетов . Список литературы

Бисинелла, Валентина и др., Редакторы. «Оценка жизненного цикла сумок для бакалейных товаров. Датское агентство по охране окружающей среды , 2018, стр. 25–52.

Директор Джереми Алан. «Оценка долговечности нетканых полипропиленовых продуктовых пакетов при повседневном использовании». Аспирантура Университета Клемсона , август 2016 г., стр. 14–24. Все тезисы. 2476. tigerprints.clemson.edu/all_theses/2476/?utm_source=tigerprints.clemson.edu%2Fall_theses%2F2476&utm_medium=PDF&utm_campaign=PDFCoverPages.

“Вставки из пластика Eco Bag — низкий уровень.” По одному пакету за раз , 15 января 2016 г., 1bagatatime.com/learn/plastic-inserts-the-low-down/.

Эдвардс, К., Фрай, Дж. М. «Оценка жизненного цикла дорожных сумок для супермаркетов». Агентство по охране окружающей среды , 2011 г., стр. 12–27.

«НАСКОЛЬКО ЭКОЛОГИЧЕСКИЕ Мешки из нетканого ПОЛИПРОПИЛЕНА?» Bagfactory , 24 января 2017 г., www.bagfactory.eu/how-are-non-woven-polypropylene-bags-eco-friendly-carrier-bags/.

Кансал, Суровый. «Экспериментальное исследование свойств полипропилена и нетканого материала фильерного производства.” Журнал полимерной и текстильной инженерии (IOSR-JPTE), 2016, Vol. 3, № 5, стр. 8–14., DOI: 10.9790 / 019X-03050814.

Лим, Хосун. «Обзор процесса спан-бонда». Журнал текстиля и одежды, технологий и менеджмента , 2010, Vol. 6, выпуск 3. NC State University.

Мадда, Хишам А. «Полипропилен как многообещающий пластик: обзор». Американский журнал науки о полимерах . 6 (1): 1-11.

Muthu, Subramanian Senthikannan, et al.«Углеродный след процессов производства хозяйственных сумок из полипропиленового нетканого материала». 92-е изд., Т. 3, ВОЛОКНА И ТЕКСТИЛЬ в Восточной Европе , 2012, стр. 12–15.

«Процесс производства нетканого материала, процесс изготовления нетканого материала». Процесс, процесс изготовления нетканого материала , www.technicaltextile.net/articles/nonwoven-manufacturing-7188.

«Полипропилен». Учебный центр науки о полимерах , pslc.ws/macrog/pp.htm.

Сайед У. и Снеха Парте.«Переработка нетканых отходов». Международный журнал передовой науки и техники. Vol. 1, № 4, 67-71 (2015).

«Полное руководство по полипропилену (ПП)». Полипропилен (PP) Пластик: типы, свойства, использование и информация о структуре , omnexus.specialchem.com/selection-guide/polypropylene-pp-plastic.

Томпсон, Клэр. «Бумага, пластик или многоразовые?» STANFORD Magazine , сентябрь 2017 г., stanfordmag.org/contents/paper-plastic-or-reusable.

Minh Tham

Professor Cogdell

Kahui Lim

DES 40A A05

4 ноября 2019 г.

От природного газа до нетканых полипропиленовых пакетов: воплощенная энергия

Сумки необходимы современный человеческий образ жизни. Они предоставляют возможность эффективно организовать и транспортировать продукты, а также предлагают множество альтернативных вариантов использования. Эти пакеты могут быть изготовлены из самых разных материалов — часто из пластика, бумаги, ткани и других альтернативных материалов.Цитата из Австралийское статистическое бюро описывает функциональность традиционных пакетов для продуктов: «Пластиковые пакеты популярны среди потребителей и розничных продавцов, потому что они являются функциональным, легким, прочным, дешевым и гигиеничным способом транспортировки продуктов питания и товаров. Кроме того, при производстве пластиковых пакетов используется мало энергии. Однако исследования показали, что потребление энергии и выбросы парниковых газов можно сократить, если перейти от обычно используемых пакетов к более крупным многоразовым пакетам, расширить Кодекс и ввести сбор »(Австралийское статистическое бюро, 1).В последние годы была предпринята попытка отказаться от пластиковых пакетов и заменить их альтернативными, более экологичными пакетами для продуктов. Один из типов пакетов для продуктов выделяется среди остальных: многоразовые пакеты из нетканого полипропилена (NWPP) представляют собой более экологически безопасную альтернативу пластиковым пакетам. Существуют различные типы энергетических процессов, которые используются при добыче материалов, производстве и транспортировке продуктовых пакетов ЧАЭС. Если посмотреть на воплощенную энергию в течение жизненного цикла нетканого полипропиленового многоразового пакета для продуктов, становится очевидным, что энергия является неотъемлемой частью почти каждого этапа жизненного цикла пакетов NWPP.

Что такое нетканый полипропилен?

Одна из наиболее популярных альтернатив классическим пластиковым или бумажным пакетам — это пакет NWPP. Пропилен, сырьевая база для нетканого полипропилена, был первоначально открыт итальянским химиком по имени Джулио Натта. (Редакция Британской энциклопедии) Чтобы уточнить, полипропилен — это материал, который сделан из похожего на пластик вещества, называемого мономерами пропилена, который очень универсален благодаря своей уникальной химической структуре.Отрывок из статьи Все, что вам нужно знать о полипропилене (ПП) Пластик определяет природу полипропилена: «Полипропилен классифицируется как« термопластичный »(в отличие от« термореактивного ») материал, который имеет отношение к как пластик реагирует на тепло. Термопластические материалы становятся жидкими при температуре плавления (примерно 130 градусов Цельсия в случае полипропилена). Основным полезным признаком термопластов является то, что их можно нагреть до точки плавления, охладить и снова нагреть без значительного разрушения.»(« Персонал творческих механизмов », 1) Помимо того, что он используется для продуктовых пакетов, он используется для упаковки, деталей транспортных средств, различных типов контейнеров и многих других вещей.

Энергия, необходимая для приобретения сырья