Пеллеты своими руками: самодельные грануляторы

Не везде дрова, уголь, кокс — доступное топливо, отходы деревообрабатывающей промышленности или сельского хозяйства найти можно. Давно замечено, что горят они чуть хуже, но отапливаться ими можно. Засыпать опилки или солому неудобно. Поэтому придумали их перерабатывать, прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются раз в месяц. Такие пеллеты можно сделать самому. Для этого потребуется определенное оборудование, основа — гранулятор, без него не обойтись.

Что такое пеллеты и каких видов они бывают

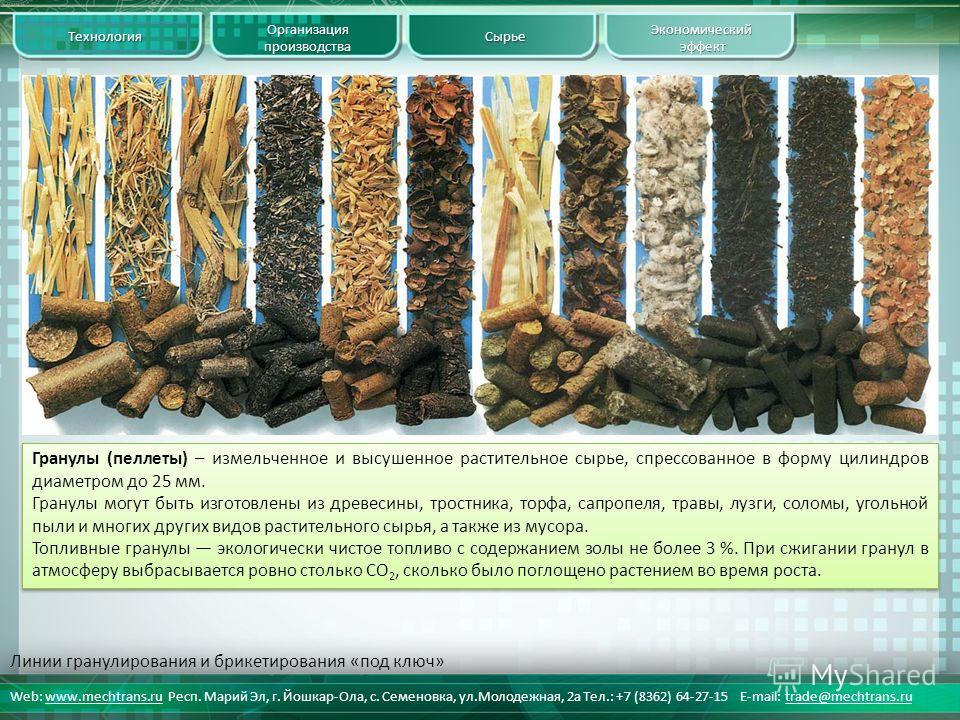

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообработки, остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.). Технология их производства проста, никаких добавок, связующих не требуется. Это абсолютно безопасное, натуральное топливо, которое к тому же сделано из вторсырья.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м3, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сырья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

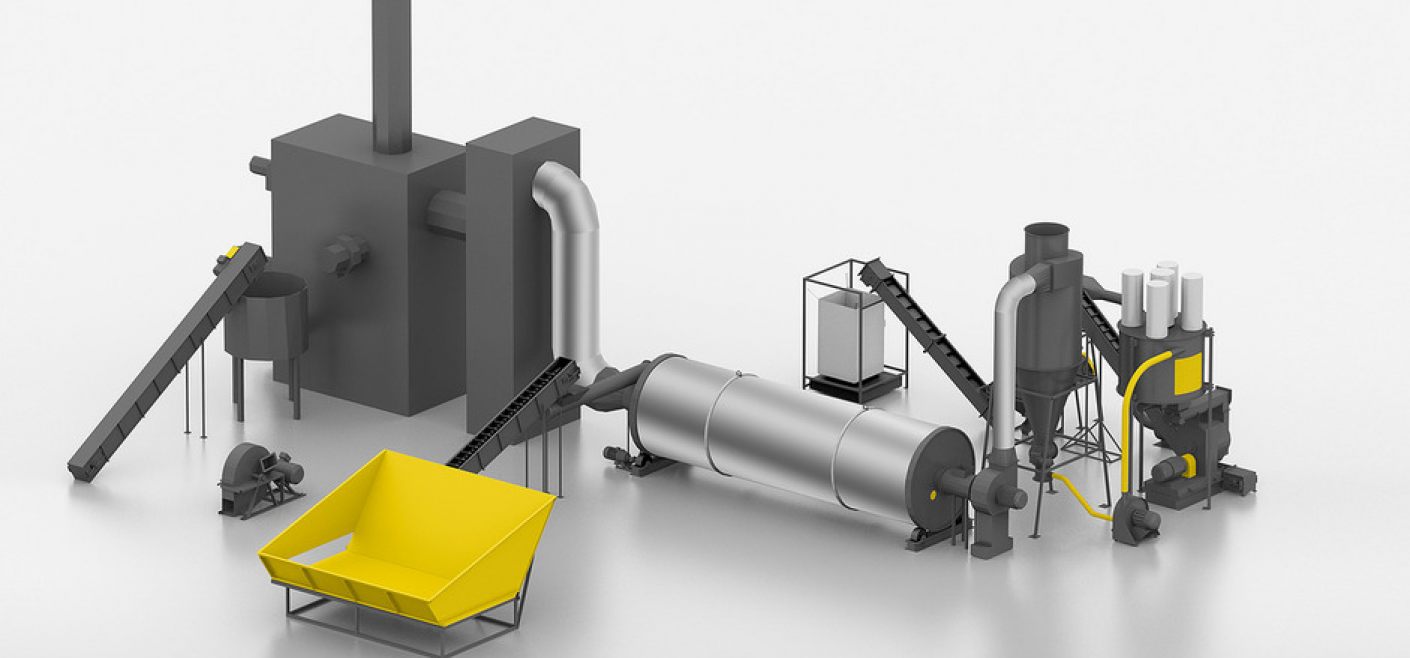

Оборудование, которое необходимо для производства пеллет из опилок или щепы

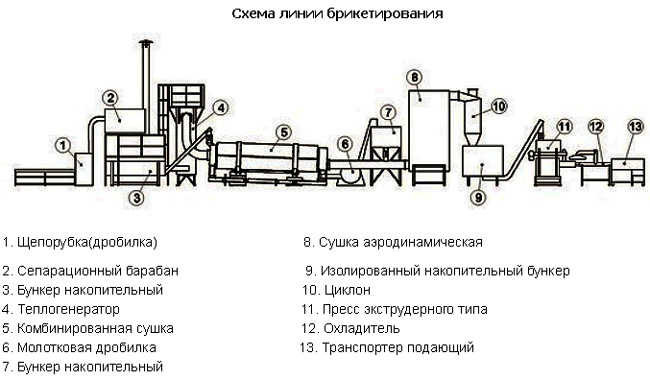

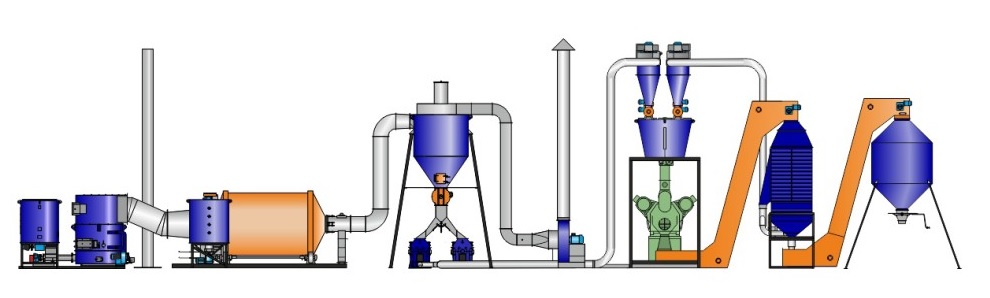

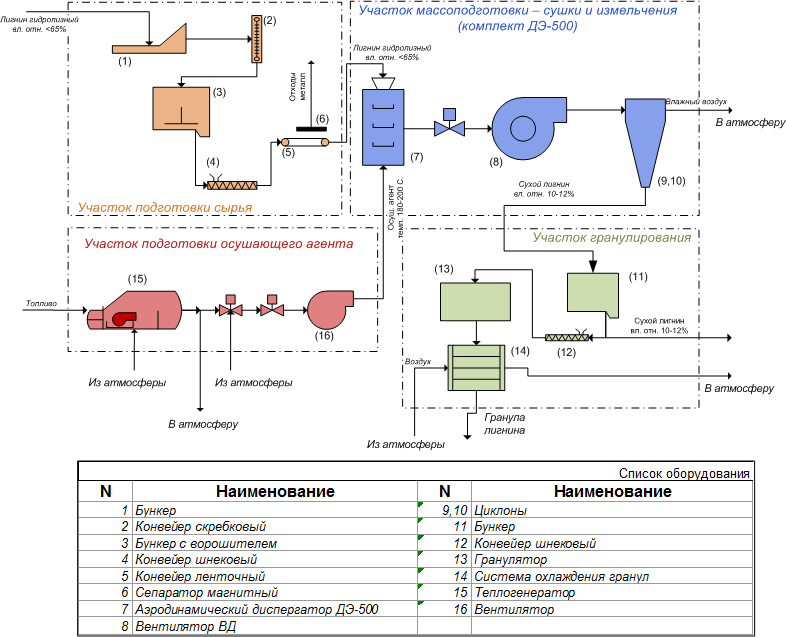

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см³. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу.

В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым. - Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90 °C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей - С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

youtube.com/embed/mBFf32yGqVg»/>Устройство гранулятора с цилиндрической матрицей

В этом видео более подробные пояснения по процессу изготовления матрицы и роликов.

Оборудование и технологии для производства торрефицированных пеллет

☰

- Услуги

Разработка инвестиционного проекта

Разработка бизнес-плана

Маркетинговое исследование

Финансовая модель проекта

Разработка проектной и сметной документации

Технико-экономическое обоснование

Маркетинговое исследование

Анализ рынка

Оценка перспективы импортозамещения

Проектирование

Разработка концепт-проекта

Технико-экономическое обоснование

Подбор земельного участка для реализации проекта

Составление задания на проектирование

Подготовка архитектурно-градостроительных решений

Определение необходимых ТУ и согласований

Разработка проектной и сметной документации

Разработка бизнес-плана

Варианты и типы проектов

Процесс работы и представление результатов

Сопровождение инвестиционных проектов

Налоговые льготы в ленинградской области

Составление декларации для прохождения мвк

Финансовое обоснование инвестиций

Получение мер государственной поддержки

Региональные налоговые льготы

Государственные субсидии

Государственно-частное партнерство (проекты ГЧП)

Индустриальные парки и ОЭЗ

Прочие меры господдержки

Льготные займы и кредиты

Специальный инвестконтракт

Поддержка судостроительной отрасли

Прямое финансирование в рамках отраслевых программ

Льготные займы

Обновление гражданского флота

Локализация компонентов

Готовая аналитика и периодика

Типовые бизнес-планы

Готовые маркетинговые исследования

Портал инвестиционных проектов России

- Опыт

Промышленность и производство

Автомобилестроение и автокомпоненты

АПК и пищевая промышленность

Промышленные парки и промзоны

Легкая промышленность

Лесная промышленность и переработка древесины

Логистические комплексы

Машино-, приборостроение, электроника

Медицина и микробиология

Металлургия и металлообработка

Нефть и газ

Производство строительных материалов

Судостроение и морские перевозки

Химическая промышленность

Экология, мусоропереработка и утилизация

Энергетика

Гражданские объекты

Жилые объекты

Интернет проекты и телекоммуникация

Коммерческая недвижимость

Медицинская инфраструктура

Объекты рекреации

Спортивные объекты

Торговля и дистрибьюция: непродовольственные товары

Торговля и дистрибьюция: продовольственные товары

Торговля, дистрибьюция, сервис автомобилей и спецт

Объекты инфраструктуры

Инженерная инфраструктура

Технология производства пеллет из древесины

Одной из перспективных направлений использования вторсырья стала технология производства пеллет из древесины. Экологически чистое топливо характеризуется минимальным выбросом вредных веществ и высоким тепловыделением при сгорании, а также низкой зольностью. К тому же в качестве сырья используются отходы деревообрабатывающего производства, лузга подсолнечника и торф, что не только удешевляет себестоимость за счет закупки сырья, но и решает проблему утилизации отходов.

Экологически чистое топливо характеризуется минимальным выбросом вредных веществ и высоким тепловыделением при сгорании, а также низкой зольностью. К тому же в качестве сырья используются отходы деревообрабатывающего производства, лузга подсолнечника и торф, что не только удешевляет себестоимость за счет закупки сырья, но и решает проблему утилизации отходов.

Сегодня пеллеты применяются для отопления частных домов и котельных, а также как подстилка для грызунов и наполнитель для кошачьих туалетов. Опилочные гранулы подходят для топки любых твердотопливных котлов и печей, а специальные пеллетные котлы с автоматической подачей топлива способны работать в автономном режиме неделю на полной загрузке бункера.

Виды пеллет

В зависимости от состава пеллеты различаются по предназначению. В изготовлении учитываются характеристики, необходимые для применения в определенных условиях, особенности отопительного оборудования и другие факторы.

Европеллеты

Этот вид изготавливается исключительно из древесины лиственных и хвойных пород без других включений. Сырье очищается от песка и коры. Визуально такие гранулы отличаются светлым цветом. Европеллеты характеризуются самой низкой зольностью ‒ не более 0,5% и отсутствием выделения смол при сгорании. Дым при топке такими пеллетами состоит из водяного пара и СО2, не засоряет дымоход и не причиняет вреда окружающей среде.

Сырье очищается от песка и коры. Визуально такие гранулы отличаются светлым цветом. Европеллеты характеризуются самой низкой зольностью ‒ не более 0,5% и отсутствием выделения смол при сгорании. Дым при топке такими пеллетами состоит из водяного пара и СО2, не засоряет дымоход и не причиняет вреда окружающей среде.

Европеллеты применяют для пеллетных котлов, где в связи с предусмотренной функцией автономного режима, важным параметром становится низкое выделение золы. Их также можно применять для топки простых твердотопливных котлов и печей, но так как их цена выше других видов, это нерентабельно.

Светлые древесные гранулы пользуются большой популярностью у любителей кошек, применяя их в качестве наполнителя кошачьего туалета. Благодаря абсорбирующим способностям и содержанию в составе древесины фитонцидов, такой наполнитель способен впитывать и удерживать неприятные запахи в течение недели. К тому же отработанный материал не засоряет канализацию и может использоваться как удобрение на огороде.

Индустриальные пеллеты

В составе таких гранул вместе с древесиной применяется лузга подсолнечника и торф. Также при подготовке сырья не производится очищение от коры, за счет чего себестоимость снижается. Зольность индустриальных гранул выше, но не более 5%.

Их преимуществом является не только более низкая цена, но и более высокая температура горения. Их также применяют для автоматических котлов, но не для бытовых, а для котельных. В бытовом применении топить индустриальными пеллетами выгодно простые котлы или печи.

Производство пеллет

Технология изготовления пеллет из опилок заключается в прессовании подготовленного сырья через цилиндрические матрицы. В результате получаются гранулы круглого сечения с диаметром 8 мм и плотностью выше чем у древесины. Секретом «склеивания» опилок в гранулу является высокое давление прессования, при котором температура повышается почти до 200°C. В результате из древесины выделяются смолы, которые и являются вяжущим.

Малое производство

Для небольших объемов производства применяются минигрануляторы, которые можно использовать в частном хозяйстве и непосредственно на деревообрабатывающих предприятиях.

Такое оборудование делится на 3 типа:

- передвижные минигрануляторы с электрическим или дизельным приводом;

- стационарные с необходимостью установки и закрепления на основании. Имеют только электропривод;

- грануляторы на трактор на базе шасси с приводом от трактора.

Данный вид оборудования требует подготовленного сырья, а именно опилок фракцией не более 2,5 мм и влажностью 14-15%. Если отходы древесины соответствуют необходимой фракции их можно применять без дополнительного измельчения. Если же в отходах присутствует более крупная фракция, то сырье придется просеивать и применять дополнительное оборудование для измельчения остатков. Увлажнение до необходимых параметров производится вручную путем опрыскивания сырья мелкодисперсной струей воды с перемешиванием и контролем влажности влагометром.

Увлажнение до необходимых параметров производится вручную путем опрыскивания сырья мелкодисперсной струей воды с перемешиванием и контролем влажности влагометром.

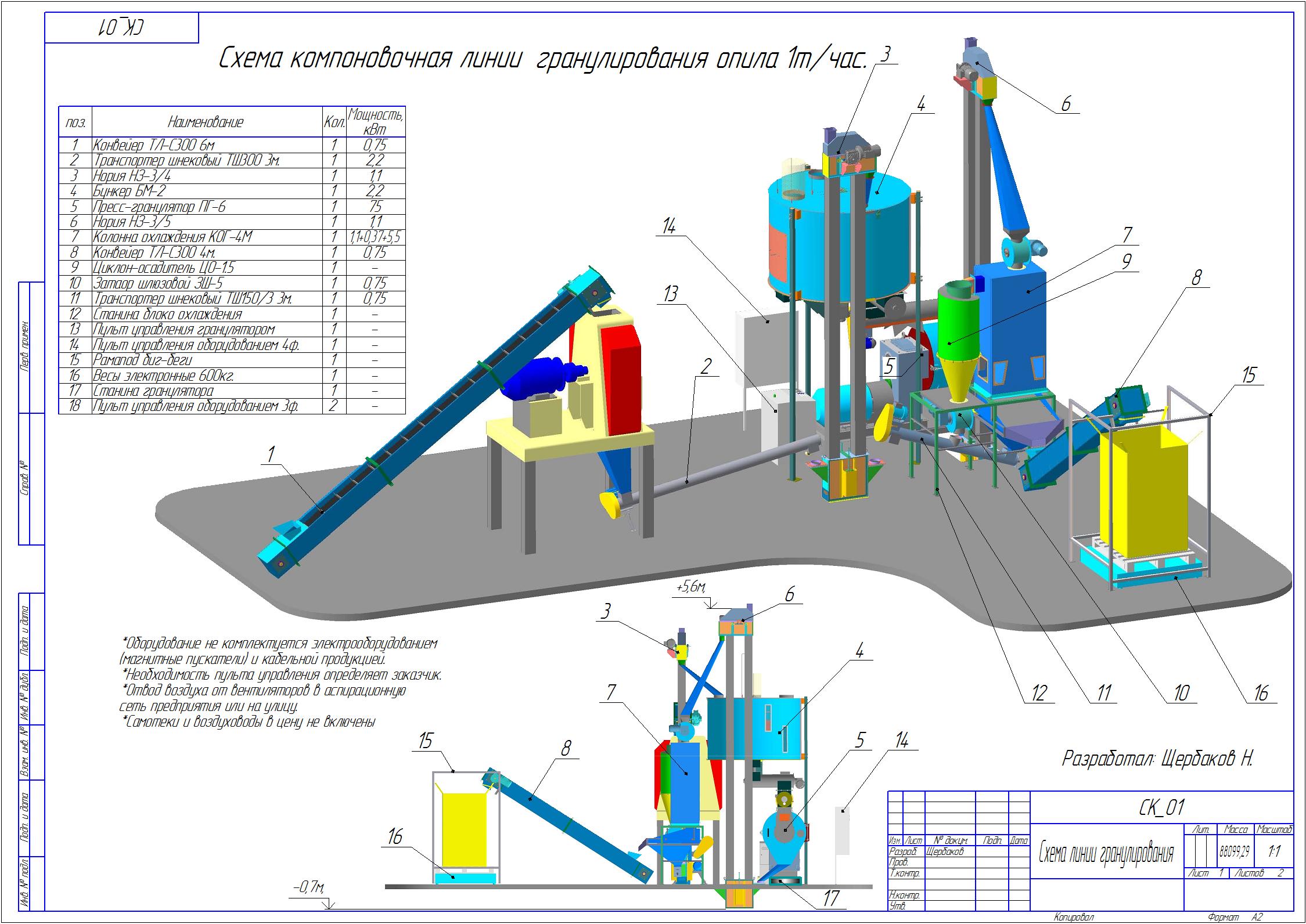

Промышленная линия

Технология производства пеллет из опилок промышленным способом предусматривает полный цикл производства ‒ начиная от доставки и подготовки сырья и заканчивая упаковкой и отгрузкой готовой продукции. Производительность промышленных линий из расчета на один гранулятор может составлять от 700 до 2000 кг/час.

Этапы производства:

- Доставленное сырье просеивается с целью выделить крупные включения. Крупная фракция отправляется на доизмельчение в дробилки крупного дробления.

- Далее полуфабрикат поступает в ленточные или барабанные сушилки, где высушивается до 8-12% влажности.

- Высушенная масса загружается в молотковые мельницы для мелкого дробления. После дробления древесная мука захватывается потоком воздуха, вследствие чего происходит отделение более тяжелых частиц – песка, земли и др.

- Последним этапом подготовки является увлажнение сырья в шнековых смесителях до показателя влажности 14-15%.

- Готовое сырье подается в грануляторы, где с помощью плоской или цилиндрической матрицы выполняется прессование с последующим охлаждением.

- Готовая продукция снова проходит просеивание, чтобы отделить гранулы от некондиционных остатков. Остатки же снова применяются как сырье.

- Последним этапом производства становится расфасовка и упаковка. При больших объемах производства процесс также механизируется и применяется упаковочное высокопроизводительное оборудование.

На сегодняшний день производство древесных пеллет становится перспективным направлением, а Россия, обладая огромным потенциалом лесоматериалов, является основным экспортером пеллет в Европу.

Пеллеты своими руками дома: гранулятор, пресс, чертежи

После работы некоторые предприятия используют опилки для протапливания печей. Такая практика привычна для безотходного и экологически чистого производства.

В чем заключается технологический процесс изготовления пеллет

В деревообрабатывающей промышленности после работы остаётся много древесного мусора, который долгое время бесполезно утилизировался. Сейчас технологии позволяют даже обычные опилки пускать в производства. Производство пеллет имеет простой принцип – отходы древесины спрессовывают в виде пакетов или гранул. Но перед этим происходит дробление материала в специальной дробилке.

Для топливных пеллет теперь есть специальные печи, которые очищаются всего раз в месяц, а дымоходы с выхлопами не несут вреда экологии.

Само прессование опилок занимает малое количество времени, но производство пеллет в домашних условиях – процесс долгий и сложный.

Производство пеллет в личном хозяйстве

Обычные опилки или сушеные растения неудобно разжигать в печи, и прогорают они далеко не все. Но сейчас экономные хозяева часто интересуются, как сделать пеллеты из опилок в домашних условиях. Теперь применяются древесные отходы по назначению, и началось использование их в качестве топлива и обогрева домов.

Но сейчас экономные хозяева часто интересуются, как сделать пеллеты из опилок в домашних условиях. Теперь применяются древесные отходы по назначению, и началось использование их в качестве топлива и обогрева домов.

Изготовление пеллет в домашних условиях возможно благодаря трем составляющим: дробилке, сушилке и гранулятору.

Что необходимо для самостоятельного изготовления гранулятора

Гранулятор – основная часть в домашнем производстве древесных гранул. Он формирует опилки в определенную форму. Для приготовления шнекового гранулятора понадобится:

- матрица из толстой пластины

- шнековый вал

- корпус или гильза

- мотор с редуктором

Для гранулятора с плоской матрицей: плоская матрица с отверстиями, корпус или гильза, электродвигатель, катки, промежуточная камера.

Изготовление гранулятора

Станок для производства пеллет своими руками представляет сложный механизм, который без определенных знаний и умений в инженерии будет трудно изготовить.

- Первое, что понадобится для начала работы – это точные чертежи всей конструкции.

- Второе – вырезание деталей.

- Третье – сваривание и точное соединение деталей.

Для того, чтобы изготовить первый важный узел – матрицу, нужно вырезать металлический круг размером 20мм, высверлить отверстия матрицы для формирования пеллет и закрепить механизмы между собой. Просверленные дыры должны быть конической формы.

Далее, в проушники корпуса фиксируются мощные катки с отверстием. Размер катков зависит от работающей зоны матрицы. После закрепления катков в проушнике в корпусе (трубе) устанавливается редуктор с частотой вращения 80-100 об/мин. В редукторе дно должно быть с отверстиями для выхода пеллет.

В съемную часть гранулятора фиксируют матрицу с катками, закрепленными стопорными винтами. Из металлического прокатного профиля изготавливается станина с электропроводом, связанным с редуктором гранулятора. Для пеллетного электропривода достаточно мощности 15 кВт.

Пресс для пеллет первоначально прогревают и только потом приводят в действие. Если после «холостого» запуска механизм начал исправно работать, то можно засыпать заранее приготовленное сырье (дроблённое и высушенное).

Сушилка для опилок

Даже низкая влажность опилок в грануляторе может застопорить все производство или вывести механизм из строя. Для качественного просушивания дробленного материала понадобится сушилка. Её производство в домашних условиях намного проще гранулятора: две бочки последовательно сваривают друг с другом, устанавливают на стан, чтобы любое резкое движение внутри бочек не смогло сбить конструкцию. Далее сушилку настраивают с уклоном в сторону. Внутри бочек закрепляют и сваривают перемешивающий механизм (лопасти). Далее с одной из сторон бочек устанавливают тепловую пушку. Лопасти приходят в действие за счет воздуха, подаваемого через редуктор.

Важно. Дробилка работает по обычному принципу: три десятка пил закрепляются на циркулярном станке и приводятся в действие благодаря мощному двигателю. После дробления не всегда первичный результат идеален, поэтому крупные опилки повторно засыпают (или насыпают на пилы) в дробилку и только потом отправляют в сушилку и на пресс.

От крупного материала толка будет мало – гранулы будут рассыпаться и могут засорить матрицу гранулятора. Если в домашнем производстве есть циркулярная пила, то на её стан можно добавить несколько пил для большей производительности. Но для этого понадобится вокруг пилы создать изолятор из коробок или пакетов, чтобы опилки было проще собрать.

Приготовить пеллеты своими руками сложно, но при тщательном подходе это вполне реально. Готовой продукции не нужно проходить дополнительной обработки и можно сразу пускать на отопление помещений.

Завод по производству пеллет для малого бизнеса не требует больших инвестиций

Завод по производству пеллет требует мало

инвестиций, но приносит большую прибыль. Ведь на пеллетном заводе производиться альтернативное

топливо. Энергоресурсы всегда пользовались высоким спросом во все

времена. Бизнес в отрасли энергоресурсов всегда имеет больше шансов на

успех и процветание. Пеллеты сегодня все большую популярность набирают

как альтернативное топливо. Его производят благодаря переработке

отходов древесины и не только. Спрос на пеллеты растет с каждым днем.

Оптовая стоимость 1т. пеллетного топлива начинается от 110$. Каждому

заводу для производства или переработки нужно закупать сырье. Для

производства пеллет в качестве сырья используют опилки из древесины,

солому, шелуху из подсолнечника и т.п. Чтобы пеллетным заводом

произвести одну тонну топливных гранул потребуется 7,4 кубометра

опилок. Стоимость сырья составляет 5$ за куб (на условиях

самовывоза).

Получаем валовую прибыль: 110$ — (5$ * 7,4) = 73$ и это с одной только

тонны альтернативного топлива. Даже при учете всех расходов

(электроэнергия, зарплата, упаковка, транспорт)

рентабельность бизнеса

остается выше 100%.

Ведь на пеллетном заводе производиться альтернативное

топливо. Энергоресурсы всегда пользовались высоким спросом во все

времена. Бизнес в отрасли энергоресурсов всегда имеет больше шансов на

успех и процветание. Пеллеты сегодня все большую популярность набирают

как альтернативное топливо. Его производят благодаря переработке

отходов древесины и не только. Спрос на пеллеты растет с каждым днем.

Оптовая стоимость 1т. пеллетного топлива начинается от 110$. Каждому

заводу для производства или переработки нужно закупать сырье. Для

производства пеллет в качестве сырья используют опилки из древесины,

солому, шелуху из подсолнечника и т.п. Чтобы пеллетным заводом

произвести одну тонну топливных гранул потребуется 7,4 кубометра

опилок. Стоимость сырья составляет 5$ за куб (на условиях

самовывоза).

Получаем валовую прибыль: 110$ — (5$ * 7,4) = 73$ и это с одной только

тонны альтернативного топлива. Даже при учете всех расходов

(электроэнергия, зарплата, упаковка, транспорт)

рентабельность бизнеса

остается выше 100%. Показатель прибыльности завода по производству

пеллет один из самых высоких по сравнению с другими видами бизнесов по

переработке отходов. Рынок пеллетов охватывает все больше

потребительских сфер. Ведь твердотопливные гранулы уже сегодня активно

применяют: для отопления помещений, выработки электроэнергии на

электростанциях, а так же начинают применять как альтернативу жидкому

топливу для грузовых автомобилей с помощью газогенераторов. Бизнес идея

по производству пеллетных гранул – это целая энергетическая

промышленность, которую можно реализовать при минимальных инвестициях.

Показатель прибыльности завода по производству

пеллет один из самых высоких по сравнению с другими видами бизнесов по

переработке отходов. Рынок пеллетов охватывает все больше

потребительских сфер. Ведь твердотопливные гранулы уже сегодня активно

применяют: для отопления помещений, выработки электроэнергии на

электростанциях, а так же начинают применять как альтернативу жидкому

топливу для грузовых автомобилей с помощью газогенераторов. Бизнес идея

по производству пеллетных гранул – это целая энергетическая

промышленность, которую можно реализовать при минимальных инвестициях.

На заводе должны производиться качественные пеллеты

Чтобы запустить заводское производство пеллет,

следует изучить

технологию. Пеллеты были изобретены еще в середине прошлого века.

Придумал их Рудольф Гуннерман. Они искал решение для сокращения

расходов на вывозе отходов из своей лесопилки. И решил опилки

прессовать прямо на заводе перед вывозом, чтобы в несколько раз

уменьшить объем отходов. Но оказалось, что прессованные опилки и

стружка горят значительно лучше и эффективнее обычной древесины. Благодаря высоким показателям горючести теплотворность пеллет выше в

2.5 раза. Чем больше углерода в древесном топливе, тем выше его

теплотворность. Дело в том, что обычное необработанное дерево кроме

горючего углерода в молекулах целлюлозы содержит еще значительное

количество водорода и кислорода. А при измельчении дерева молекулы

целлюлозы разрушаются и атомы водорода, кислорода из нее уходят в виде

летучих газов. Еще существенным преимуществом пеллетных гранул от

дерева является сгораемость материала. Дерево при сгорании теряет 85%

массы в виде летучих газов, остальные 15% составляет зола. А при

сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз

меньше) в

зависимости от сырья из которого они произведены. Так же важно

отметить, что топливные гранулы в 2 раза меньше содержат влаги в

отличие от дерева. В процессе производства под высоким давлением

пеллеты прогреваются до 110 градусов Цельсия, что позволяет вдвое

сократить содержание влаги. Кроме того за счет прессования топливные

гранулы обладают более высокой плотностью чем дерево.

Благодаря высоким показателям горючести теплотворность пеллет выше в

2.5 раза. Чем больше углерода в древесном топливе, тем выше его

теплотворность. Дело в том, что обычное необработанное дерево кроме

горючего углерода в молекулах целлюлозы содержит еще значительное

количество водорода и кислорода. А при измельчении дерева молекулы

целлюлозы разрушаются и атомы водорода, кислорода из нее уходят в виде

летучих газов. Еще существенным преимуществом пеллетных гранул от

дерева является сгораемость материала. Дерево при сгорании теряет 85%

массы в виде летучих газов, остальные 15% составляет зола. А при

сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз

меньше) в

зависимости от сырья из которого они произведены. Так же важно

отметить, что топливные гранулы в 2 раза меньше содержат влаги в

отличие от дерева. В процессе производства под высоким давлением

пеллеты прогреваются до 110 градусов Цельсия, что позволяет вдвое

сократить содержание влаги. Кроме того за счет прессования топливные

гранулы обладают более высокой плотностью чем дерево. Проверить данный

факт очень легко. Дерево, как известно в воде не тонет, плавая на

поверхности, а пеллетные гранулы, произведенные из древесных опилок,

камнем идут на дно. Это так же объясняет, почему из меньшего объема

гранулированного топлива получается значительно больше тепла при

сгорании, чем у дерева. Фактически пеллеты это горючее топливо, которое

набирает большую популярность во время энергетического кризиса. Оно

обладает своими особенностями такими как: высокая безопасность топлива,

низкая стоимость и другие преимущества.

Проверить данный

факт очень легко. Дерево, как известно в воде не тонет, плавая на

поверхности, а пеллетные гранулы, произведенные из древесных опилок,

камнем идут на дно. Это так же объясняет, почему из меньшего объема

гранулированного топлива получается значительно больше тепла при

сгорании, чем у дерева. Фактически пеллеты это горючее топливо, которое

набирает большую популярность во время энергетического кризиса. Оно

обладает своими особенностями такими как: высокая безопасность топлива,

низкая стоимость и другие преимущества.

Технология производства пеллет для малого завода

Бизнес по производству пеллет –

это завод по переработке отходов.

Заниматься переработкой отходов – актуально, выгодно и гуманно.

Особенно выгодно если перерабатывать отходы в топливо безопасное для

окружающей среды. На заводе можно производить пеллеты из различного

вида сырья: древесных опилок, стружки, коры, соломы, шелухи

подсолнечника, сухих стеблей кукурузы и т.п. Конечно, пеллетные гранулы

могут отличаться по своим характерным свойствам в зависимости от сырья,

из которого их производят. Главный показатель, влияющий на стоимость

древесных гранул – процент зольности. Чем выше процентное содержание

золы, тем ниже стоимость гранулированной древесины. Технология

производства пеллет проста и понятна. Сырье при необходимости следует

измельчить до размера мелких опилок (тирсы) и если

нужно предварительно

подсушить (рекомендуемая влажность сырья до 20%).

После чего опилки

подаются в роликовый или шнековый пресс-гранулятор где подобно

мясорубки выдавливаются через специальную решетчатую матрицу готовые

цилиндрические пеллеты. Каждое дерево в своем составе содержит клеящее

вещество «лигнин». Благодаря лигнину из опилок формируются цельные

гранулы цилиндрической формы. Опилки в прессе-грануляторе нагреваются и

выделяют лигнин, который под воздействием температуры превращается в

натуральный природный клей. Древесная смола сама по себе горит долго и

ровно.

Главный показатель, влияющий на стоимость

древесных гранул – процент зольности. Чем выше процентное содержание

золы, тем ниже стоимость гранулированной древесины. Технология

производства пеллет проста и понятна. Сырье при необходимости следует

измельчить до размера мелких опилок (тирсы) и если

нужно предварительно

подсушить (рекомендуемая влажность сырья до 20%).

После чего опилки

подаются в роликовый или шнековый пресс-гранулятор где подобно

мясорубки выдавливаются через специальную решетчатую матрицу готовые

цилиндрические пеллеты. Каждое дерево в своем составе содержит клеящее

вещество «лигнин». Благодаря лигнину из опилок формируются цельные

гранулы цилиндрической формы. Опилки в прессе-грануляторе нагреваются и

выделяют лигнин, который под воздействием температуры превращается в

натуральный природный клей. Древесная смола сама по себе горит долго и

ровно.

Заводу нужно поставить прессовочное оборудование

Оборудование для завода по производству пеллет

вполне доступно как для

малого, так и для домашнего бизнеса. Пресса-грануляторы могут быть

роликового или шнекового типа. Стоимость прессов напрямую зависит от

производительности. Например, пресса производительностью в 250 кг/час

уже доступны по цене 6200$ с мощностью электродвигателя 15 кВт., для

380В. Хотя существуют и более компромиссные предложения с меньшей

производительностью и ценой пресса. Для производства пеллет из соломы

заводу потребуется дополнительное оборудование — измельчитель. Можно

использовать ДКУ, который обойдется по цене 1000$ с производительностью

100кг/час для фракций размером 3мм. Важно отметить, что при постоянной

работе пресса-гранулятора , через 2,5-3 месяца потребуется замена

деталей узлов высокого давления. В управлении производством правильно

контролируйте постоянные расходы средств на решетчатую матрицу, ролики

или шнек (в зависимости от типа пресса) – основные

рабочие части

гранулятора. При производстве пеллетов только из соломы или другого

мягкого сырья рабочие детали пресса могут прослужить вдвое больше. А

так же производительность будет несколько выше при одних и тех же

нагрузках, что благотворно отразится на расходах электроэнергии.

Пресса-грануляторы могут быть

роликового или шнекового типа. Стоимость прессов напрямую зависит от

производительности. Например, пресса производительностью в 250 кг/час

уже доступны по цене 6200$ с мощностью электродвигателя 15 кВт., для

380В. Хотя существуют и более компромиссные предложения с меньшей

производительностью и ценой пресса. Для производства пеллет из соломы

заводу потребуется дополнительное оборудование — измельчитель. Можно

использовать ДКУ, который обойдется по цене 1000$ с производительностью

100кг/час для фракций размером 3мм. Важно отметить, что при постоянной

работе пресса-гранулятора , через 2,5-3 месяца потребуется замена

деталей узлов высокого давления. В управлении производством правильно

контролируйте постоянные расходы средств на решетчатую матрицу, ролики

или шнек (в зависимости от типа пресса) – основные

рабочие части

гранулятора. При производстве пеллетов только из соломы или другого

мягкого сырья рабочие детали пресса могут прослужить вдвое больше. А

так же производительность будет несколько выше при одних и тех же

нагрузках, что благотворно отразится на расходах электроэнергии.

Потребность в пеллетах все больше испытывают альтернативные отопительные системы

У каждого производственного или перерабатывающего завода стоит

главный

вопрос о сбыте продукции. Отопление помещений пеллетами

на специальных

котлах – сегодня наиболее популярное применение для данной продукции.

Но существуют и другие рынки сбыта. Например, в области наполнителей

для туалетов домашних животных. В Европе уже давно используют, а у нас

только набирают популярность пеллетные (гранульные)

котлы с очень

высоким КПД (85-85%). Данный вид твердотопливных котлов отличается

своей повышенной продолжительностью работы без участия человека на

протяжении 7 суток и более. Такая возможность достигается благодаря

сыпучести гранул, с помощью которой осуществляется заправка котла

твердым топливом через программный контроллер управляющим шнеком

подачи. Весь процесс дозаправки котла происходит автоматически. Уровень

автоматизации котла позволяет самостоятельно подавать новую порцию

гранулированной древесины из бункера для поддержания заданной

температуры. Специальный электрический тэн и вентилятор могут взять на

себя автоматический розжиг топливных гранул. Так же котлы оборудованы

специальной гранульной горелкой, которая позволяет максимально

эффективно использовать пеллетное твердое топливо. Пеллетные котлы не

требуют особого обслуживания. Чистка золы осуществляется 1 раз в месяц.

Мощность котлов начинается от бытовых потребностей 15-500кВт и может

достигать до 2МВт для промышленных целей. Срок службы котлов один из

самых высоких – более 20 лет. На картинге изображен гранульный котел

австрийской фирмы OkoFen. Описание устройства котла:

Специальный электрический тэн и вентилятор могут взять на

себя автоматический розжиг топливных гранул. Так же котлы оборудованы

специальной гранульной горелкой, которая позволяет максимально

эффективно использовать пеллетное твердое топливо. Пеллетные котлы не

требуют особого обслуживания. Чистка золы осуществляется 1 раз в месяц.

Мощность котлов начинается от бытовых потребностей 15-500кВт и может

достигать до 2МВт для промышленных целей. Срок службы котлов один из

самых высоких – более 20 лет. На картинге изображен гранульный котел

австрийской фирмы OkoFen. Описание устройства котла:

- Камера рециркуляционного горения.

- Микропроцессорное управление.

- Самоочищающаяся система.

- Пульт управления регулировки температуры.

- Камера из высококачественной стали.

- Гранульная горелка.

- Дополнительная система очистки.

- Электроподжиг топливных гранул.

- Место для установки горелки с обратной стороны.

- Система пожарной безопасности.

- Бокс для пепла.

- Автоматическая подача гранул.

- Климатконтроль.

- Контроллер давления.

- Воздухозаборник.

Пеллетные котлы являются серьезной альтернативой газовым котлам. Хотя сама гранулированная древесина прекрасно себя зарекомендовали как высокоэффективное топливо в обычных твердотопливных котлах и даже простых печках как лучшая альтернатива дровам. Ниже приведены еще примеры потребления эффективного пеллетного топлива.

Пеллетами можно заправлять автомобили

Cбыт пелет заводского малого производства будет существенно расширен. Уже сегодня ездят автомобили на полетном топливе. Всем известно, что в середине прошлого века грузовые автомобили работали на древесном топливе. Двигатель внутреннего загорания тот же самый что и для традиционного топлива. Фактически в место бензина использовался горючий газ, получаемый из газогенератора путем пиролизации древесины. Газогенератор – это устройство для преобразования в газообразную форму твердых горючих материалов. Данное физическое явления называется пиролиз – распад тяжелых молекул на легкие под воздействием повышения температуры и недостатка кислорода. На пример обычный автомобиль «Газель» оборудован газогенератором расходует 1кг. древесины на 1км. То есть на 100км необходимо было возить в кузове 100кг древесины. Так использовалось много полезного пространства в кузове автомобиля на объем дров и габаритов газогенераторной установки. Дозаправка газогенератора древами осуществлялась вручную через каждые 50км. Разгон автомобиля необходимо было производить плавно, предоставляя газогенератору время для перехода на повышенный режим мощности. Благодаря пеллетам все недостатки автомобилей на газогенераторных установках практически устраняются. Их сыпучесть позволила автоматически заправлять газогенератор, так как в общей массе они представляют из себя псевдожидкость. Габариты и масса газогенераторной установки стали значительно меньше. Электронная микропроцессорная система отслеживает ускорение автомобиля и автоматически подключает традиционное топливо в момент резкого изменения нагрузок на двигатель акселератором. Приемистость автомобиля полностью сохраняется. К тому же пеллеты благодаря большей плотности и теплотворности активнее выделяют газ и реже нуждаются в паузах для перехода на другую мощность работы генератора. Тем более на грузовых автомобилях. Все преимущества гранулированного топлива в отношении к древесине пригодились для использования их как топливо для грузовых автомобилей с газогенераторными установками. Плотность и теплотворность топливных гранул требуют значительно меньше полезного пространства в кузове. Пеллеты в 3 раза снизили расход потребления твердого топлива до 0,3кг на 1км. Даже при краткосрочном использовании бензина в моменты резкого ускорения автомобиля, уже расход меньше в 2 раза в отношении к традиционным видам горючего. Если ездить в экономичном режиме, можно вообще отказаться от использования бензина. Тогда стоимость 1км составит 0,04$. 1кг пеллетов = 0,11$ / 3 (расход на 1км = 0,3кг) = 0,04$/км. Еще важно отметить, что при сгорании газа созданного путем перолиза древесных гранул не выделяются вредные, токсичные вещества. Это экологически-чистый вид топлива.

Пеллеты использую как топливо для электростанций

Рынок потребления пеллет растет с каждым днем. К 2020 году Европейский Союз планирует на 20% снизить количество вредных выбросов в атмосферу. Для этого планируется уже в 2015 году увеличить объемы использования твердого БИО-топлива до 50 %. Основными потребителями станут электростанции на пеллетах. На сегодняшний день это самые дешевые «зеленые электростанции» по сравнению даже солнечными и ветровыми станциями. Пеллеты обладают высокими энергетическими показателями. Все крупные электростанции Европы переходят на гранулированное древесное топливо. Только начинают появляться в продаже мобильные электростанции на гранулированном топливе. Все больше устанавливается котлов, работающих на древесных гранулах. С подорожанием нефти и газа будут выпускать все больше газогенераторных установок для грузовых автомобилей и сельхозтехники. Сегодня мы находимся в самом начале развития использования нового вида топлива. Потребности в нем будут расти постоянно. Важно отметить, что у малого или домашнего бизнеса уже сейчас имеется возможность начать производить топливо нового поколения при небольших инвестициях. Уже сейчас нужно быть готовым к активному росту рынка.

Линия производства пеллет | Доза-Гран

Линии гранулирования пеллет от производителя

Линия гранулирования ТП-С предназначена для производства пеллет из мелкофракционных отходов древесины естественной влажности:

- опил

- дробленка

Для топочного блока используются обрезь и горбыль.

Линия – это полноценное мини-производство по переработке опилок в топливные пеллеты.

Линии гранулирования пеллет под ключ

- Прием и сушка сырья

- Древесные частицы (опил, дробленка) автопогрузчиком загружаются в бункер приема сырья. Роликовый конвейер перемещает сырье из бункера приема сырья в приемный бункер шнекового транспортера. Шнековый транспортер необходим для обеспечения равномерности подачи сырья и предотвращения подсоса воздуха в сушильный барабан. Сушка сырья происходит во вращающемся трехпроходном сушильном барабане под воздействием агента сушки. Снятие влаги происходит за счет контакта сырья с сушильным агентом. Необходимый поток воздуха создается тягодутьевым вентилятором, установленным после пары циклонов. Циклоны, предназначены для разделения из воздушно-продуктовой смеси высушенного сырья и агента сушки, насыщенного водой. На нижнем патрубке каждого циклона установлен шлюзовой затвор. Высушенное сырье выгружается из циклона на площадку под ним. Площадка под циклоном используется в качестве оперативного склада «сухого» сырья.

- Тонкое измельчение сырья

- Высушенное сырье поглощается роторной дробилкой через устройство ручного забора сырья (эжектор) и по ПВХ шлангу направляется в камеру измельчения (посредством воздушного потока, создаваемого ротором с лопатками), где измельчается 24 вращающимися молотками и с силой отбрасывается на стенки сита до тех пор, пока гранулометрический состав частиц не окажется меньше диаметра отверстий сита, и их не выбросит, под действием воздушного потока вентилятора, в корпус дробилки. Далее, с воздушным потоком, создаваемым вентилятором, сырье транспортируется через выпускной патрубок и металлорукав в демпферный бункер.

- Гранулирование

- Пресс-гранулятор – основной узел линии, предназначен для получения гранул из опила древесины мягких пород, фракцией 1…3 мм (содержание переизмельченного сырья менее 0,2 мм — не более 12%).

Сырье попадает в дозатор пресс-гранулятора, который производит необходимое дозирование путем изменения интенсивности вращения шнека дозатора. Затем сырье равномерно подается в смеситель, где оно увлажняется водой или паром до влажности, необходимой для гранулирования, и интенсивно перемешивается мешалкой (влага способствует образованию гранул). Из смесителя увлажненный продукт выводится в пресс-узел. В камере прессования продукт затягивается между вращающимися матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Сформованные гранулы падают вниз и через патрубок крышки пресс-узла выводятся из пресса. - Охлаждение пеллет

- С помощью скребкового конвейера гранулы отводятся от пресс-гранулятора в колонну охлаждения.

Колонна охлаждения предназначена для охлаждения гранул, поступающих из пресс-гранулятора, с последующим просевом гранул для отделения их от пыли, мелкой фракции, несгранулированной части. - Фасовка

- Выгрузка готовой гранулы со стола рассева осуществляется на скребковый конвейер, по которому гранула перемещается в мешок «Биг-бег», закрепленный на раме. Заполнение и вес мешков контролируется электронными платформенными весами.

Контроль и управление оборудованием осуществляется с пульта управления.

Купить линии гранулирования пеллет по оптимальной цене

Доставка

Купить мини завод по производству топливных пеллет напрямую с Доза-Гран можно в любой регион России и СНГ. Мы организуем доставку оборудования по лучшей стоимости, благодаря партнерству с компаниями-грузоперевозчиками. Минимизируем расходы на логистические услуги.

Сервис и запчасти

Вопросы сервиса и обслуживания оборудования наши специалисты готовы решать по телефону без выходных.

- Подберем необходимое оборудование

- Поможем со сборкой и установкой линии на вашей территории, согласно утвержденной компоновочной схеме на заранее подготовленной площадке

- Предлагаем шефмонтаж – контроль и консультирование, если вы решите проводить монтаж самостоятельно

- Информационная поддержка: консультируем, отвечаем на вопросы, обучаем ваш персонал правилам эксплуатации, обслуживания, настройки и запуска оборудования

- Обеспечение работоспособности линии в гарантийный и послегарантийный периоды. Устранение неполадок, изготовление и поставка запчастей.

Преимущества Доза-Гран

- Автоматизация производства. Технология состоит из нескольких этапов, каждый из которых в полностью автоматическом режиме. Возможность ошибки персонала исключена.

- Хорошая цена. За счет собственного производства, грамотной комплектации и поставок всего оборудования для линии в комплексе, вы получаете оптимальный по стоимости вариант.

Технология и оборудование для обработки кормовых гранул — Купить высококачественную грануляторную машину для производства кормовых гранул

Домашний скот, крупный рогатый скот, овцы, коровы, свиньи, верблюды, олени, кролики, альпака и т. Д. Люди выращивают для производства мяса, яиц, молока, кожи, меха и шерсти. Многих из этих сельскохозяйственных животных можно кормить гранулами, поскольку гранулы корма имеют более высокую плотность питания, более полноценное питание, более высокие экономические выгоды (животные могут лучше переваривать, усваивать и сохранять) и их легче хранить и транспортировать, чем традиционные грубые корма (грубый корм ).

Переработка гранул корма для сельскохозяйственных или коммерческих предприятий

Теперь все больше и больше фермеров осведомлены о преимуществах гранул для кормов для животных и склонны производить свои собственные гранулы для кормов для животных или покупать гранулы для кормов на рынке. И, , создание завода по производству кормовых гранул для производства высококачественных кормовых гранул для скота было популярным проектом в племенной отрасли во многих странах, Бразилии, США, Китае, Европейском Союзе, Аргентине, Австралии, России, Мексике, Уругарии. , Египет, Украина и др.. Поэтому начало бизнеса по производству гранул для кормов для животных было отличным выбором для многих инвесторов или фермеров с точки зрения получения долгосрочной прибыли.

Горячая линия по производству кормовых гранул для домашнего скота

Выше показан завод по производству гранул для горячего скота, разработанный ABC Machinery. Это доказало свою высокую эффективность на рынке. Многие клиенты выбрали их, чтобы начать свой бизнес по производству гранул для кормов для скота, а инвестиционный капитал относительно невелик по сравнению с крупномасштабными.( Подробнее: Кормовой бизнес в Нигерии >> )

ABC Machinery стремится предоставить клиентам комплексный план производства кормовых гранул. Мы предоставляем полный комплекс консультационных услуг, чтобы помочь нашим клиентам реализовать их видение быстрого развития. Наши услуги включают: оценку проекта, технические консультации, проектирование завода, изготовление оборудования, установку и ввод в эксплуатацию, обучение рабочих и другие послепродажные услуги .

Если вы планируете производить кормовые гранулы для крупного рогатого скота / коровы, овец / коз, свиней и других, просто свяжитесь с нами напрямую! Наш индивидуальный план производства кормовых гранул определенно поможет вам снизить инвестиционные затраты и обеспечить эффективность производства!

Гранулы основного корма для животных, производимые гранулирующей фабрикой

Как рассчитать мощность производства кормовых гранул для вашего скота?

В большинстве случаев у людей будут возникать вопросы о том, как узнать производственную мощность вашего завода по переработке кормов или как рассчитать количество кормов, необходимых вашему животному? Ниже ссылка.Для изготовления чистых кормовых гранул из полноценных кормовых гранул вам необходимо рассчитать самостоятельно или связаться с нами для получения профессиональной консультации по изготовлению гранул для живого корма!

Расчет производства кормовых гранул для животных / скота

| Домашний скот / Животные | Необходимое количество кормовых гранул | Кол. Акций | Формула расчета |

|---|---|---|---|

| Крупный рогатый скот / корова | 0.1 кг / сут | х | 0,1 * х |

| Овцы / Козы | 0,1 кг / сут | х | 0,1 * х |

| Свинья | 0,25 кг / сут | х | 0,25 * х |

| Домашняя птица / курица | 0.15 кг / сут | х | 0,15 * х |

Пеллеты для кормов для животных Технологии переработки

Следующие ниже технологические процедуры представляют собой законченный технический процесс производства гранул кормов для животных, но не все процедуры требуются на практике. Точный процесс производства кормовых гранул строго разработан с учетом требований к кормовым гранулам, инвестиционным затратам, мощности и многому другому.( Последний проект: Низкая стоимость производства хлопковых гранул в кормовые гранулы для крупного рогатого скота в Мали >> )

Процесс производства гранул для кормов для животных

Создание линии по производству гранул кормов для домашнего скота для коммерческого использования требует ряда процессов и оборудования для обработки кормов. А дизайн процесса производства кормов будет определять машину для гранулирования кормов и другое вспомогательное оборудование. Принимая решение о строительстве собственного завода по производству гранулированных кормов для крупного рогатого скота, коз, свиней и т. Д., Просто помните, что выбор надежного производителя машин для гранулирования кормов поможет вам сэкономить деньги и время.Для получения подробной информации о цене и параметрах станка свяжитесь с нами напрямую!

- Прием и хранение сырья

Сырье для кормов для скота различается: длинное сырье, такое как солома урожая, зерно, такое как пшеница, кукуруза, и другие, такие как жмых / шрот, добавки и т. Д., Разные виды сырья имеют разные методы хранения. Например, в укомплектованной линии кормовых гранул большой емкости силос для хранения необходим для хранения кукурузы, пшеницы и других зерен.

Сырье для производства гранул корма для животных

Примеси в кормовом сырье не только влияют на качество кормовых гранул, но также напрямую влияют на оборудование для обработки кормов и личную безопасность. В серьезном случае все оборудование может быть разрушено, что влияет на бесперебойное производство кормов, поэтому необходимо вовремя удалять загрязнения. Очистное оборудование линии по производству кормовых гранул состоит из оборудования грохочения и магнитной сепарации.Просеивающее оборудование используется для удаления крупных и длинных примесей, таких как камни, грязевые блоки и мешки. Магнитный сепаратор в основном используется для удаления примесей железа.

- Дробление сырья

Технологический процесс измельчения кормов определяется требуемой крупностью и разновидностью кормов. В зависимости от времени дробления сырья его можно разделить на одностадийный процесс дробления, процесс циркуляционного дробления или двухступенчатый процесс дробления.В соответствии с комбинированной формой дозирования, его можно разделить на сначала дозирование, затем дробление и сначала дробление, а затем дозирование. Молотковая мельница — наиболее часто используемая машина в этом процессе.

- Процесс дозирования / дозирования исходного материала

В настоящее время обычно используемые процессы дозирования включают ручное дозирование , объемное дозирование, дозирование одного склада в один вес и т. Д.Ручное дозирование в основном используется на малом заводе по производству гранул и на заводе по производству гранул среднего размера (производительность 1-15 т / ч) . В этой технологии дозирования все загружаемые материалы вручную взвешиваются рабочими и заливаются в смесительную машину. Поскольку весь процесс, такой как измерение и дозирование, управляется персоналом, он требует меньших инвестиций в оборудование и низкой стоимости производства, а также гибкости и точности измерения.

Существует 2 метода смешивания кормов: периодическое смешивание и непрерывное смешивание .Периодическое смешивание — это смешивание всех компонентов вместе в соответствии с пропорцией формулы и их перемешивание в периодически работающем «смесителе периодического действия». Этот метод смешивания удобен для замены рецептуры корма, а перемешивание между партиями меньше, поэтому в настоящее время обычно применяется периодическое смешивание. Однако, поскольку операции запуска и остановки сложны, в основном используется автоматическое программное управление.

Непрерывный процесс смешивания — это непрерывное измерение всех видов компонентов сырья одновременно, соответственно и пропорционально соответствующему потоку, содержащему различные компоненты сырья.Когда поток поступает в смеситель непрерывного действия, он непрерывно смешивается с однородным потоком материала. Преимущество этого процесса заключается в том, что его можно проводить непрерывно, легко с измельчением и гранулированием, поэтому производство не требует частой работы. но при изменении рецептуры корма регулировка потока является более сложной задачей, а остатки материала в оборудовании непрерывной транспортировки и непрерывного смешивания больше, поэтому проблема смешивания между двумя партиями корма является более серьезной.

Имеется 600-1000 кг / ч малая установка по производству гранул , которая использует гранулятор с плоской матрицей, и 1-15 т / ч линия по производству гранул со средней загрузкой , которая использует гранулятор с кольцевой матрицей.

| Машина для кормления гранул | Как использовать |

|---|---|

| Гранулятор с плоской матрицей | Смешанный загружаемый материал равномерно распределяется в машине для подачи гранул, а вращающийся валок и плоская матрица будут давить на материал, а уплотненный материал проходит через отверстия в плоской матрице с образованием цилиндрических гранул, наконец, желаемого размера (как длины, так и диаметра) загружаемых гранул. режутся режущими лезвиями и выгружаются из выпускного отверстия гранулятора. |

| Гранулятор с кольцевой матрицей | На средних и крупных предприятиях по переработке кормов требуется кондиционирование (темперирование) загружаемого материала, поэтому грануляторы с кольцевой матрицей обычно оснащены кондиционером наверху. Результат кондиционирования напрямую влияет на качество кормовых гранул. Целью кондиционирования является добавление воды в кормовой порошок, чтобы он имел определенное содержание влаги. После кондиционирования подаваемый материал равномерно распределяется между роликом и кольцевой матрицей, поэтому кормовые гранулы выдавливаются через отверстия кольцевой матрицы, разрезаются и выгружаются. |

Как и в процессе гранулирования, в корм подается пар с высокой температурой и влажностью, а в процессе выдавливания выделяется большое количество тепла, поэтому влажность гранул корма может достигать 16-18%, а температура — 75 ℃ -85 ℃. В этих условиях кормовые гранулы легко деформируются и ломаются, при хранении могут склеиваться и образовываться плесень, поэтому необходимо использовать охладитель кормовых гранул , чтобы снизить их влажность до уровня ниже 14% и снизить температуру до уровня ниже 8 градусов. Цельсия.

Для изготовления гранул корма для молодняка крупного рогатого скота также необходимо измельчение. Чтобы сэкономить электроэнергию, увеличить производительность и улучшить качество, загружаемый материал часто превращается в гранулы определенного размера для экономии электроэнергии, а затем разбивается на гранулы необходимого меньшего размера. Но это не обязательно для всех производителей кормовых гранул.

На небольших заводах по производству кормовых гранул этот процесс осуществляется охладителем кормовых гранул. Но в линии подачи гранул средней мощности большей емкости, если используется измельчитель, также необходима просеивающая машина для гранул, поскольку она может отделять порошок от подходящих кормовых гранул, так что однородные кормовые гранулы могут быть доставлены в последующий процесс упаковки, а порошок или неподходящие кормовые гранулы могут быть возвращены для воспроизводства.

Производимые кормовые гранулы взвешиваются и расфасовываются для продажи на рынке.

Линия по производству пеллет для малых кормов

Комплексный завод по производству кормовых гранул

Если вы хотите запустить свой собственный завод по производству кормов для скота или построить завод по производству гранул, пожалуйста, свяжитесь с нами для получения наиболее профессионального совета!

Проект завода по производству гранул для комбикорма, построенный ABC Machinery

Технология и оборудование для обработки гранул для кормов для животных — купите высококачественную машину для производства гранул для кормов для животных: горячая распродажа оборудования для обработки гранул для кормов для животных, предлагаемого производителем или поставщиком гранул для кормов для животных, руководство по процессу производства гранул для кормов для животных и о том, как начать животноводство бизнес по производству кормовых гранул с ограниченной стоимостью в Танзании, Египте, Марокко, Гане, Южной Корее и т. д.

Классификация кормовых гранул для животных

Как правило, гранулы корма для домашнего скота имеют 4 вида: гранулы чистого корма (травы) , гранулы корма для полного рациона , гранулы концентрированного корма и гранулы премикса.

Кормовые гранулы из чистого корма (травы) — это кормовые гранулы, которые делают только из травы, сена, зерновой соломы, стеблей, люцерны и т. Д. Это удобные кормовые гранулы для животноводческих ферм.

Полноценные кормовые гранулы состоят из четырех частей: белкового корма (такого как рыбная мука, фасоль и жмых / жмых и т. Д.), Энергетического корма (такого как кукуруза, пшеничные отруби и т. Д.), Грубого корма (также известного как грубые корма). , состоит из стеблей кукурузы, пшеничной соломы, пастбищ, барды и т. д.) и добавок (таких как витамины, микроэлементы, соль, минеральный корм, костный порошок и т. д.). Если скармливать домашнему скоту полноценные кормовые гранулы, вам не нужно кормить их другой кормовой водой. Вот почему он называется «полным».

Концентрированные кормовые гранулы состоят из энергетического корма, белкового корма, минерального корма и некоторых кормовых добавок и в основном подходят для кормления травоядных животных, таких как крупный рогатый скот, овцы и кролики. Гранулы концентрированного корма предназначены для дополнения травоядных животных, которые основаны на грубых кормах, зеленом корме и силосе, поэтому их также называют концентрированными добавками или смешанными концентрированными кормами. Этот вид кормов имеет неполное питание, поэтому это только часть корма для животных, которая дополняет питательные вещества, которых не хватает животным, потребляя только кормовые травы или кормовые гранулы для силоса.

Кормовые гранулы премикса, полное название которых — премикс кормовых добавок, относятся к кормовым гранулам, которые в основном состоят из кормовых добавок. В основном есть 3 вида кормовых добавок: питательные добавки (включая микроэлементы, витамины, аминокислоты), лекарственные добавки (в основном для предотвращения болезней и увеличения длины) и общие добавки (такие как различные виды, такие как защита от плесени и усилитель ладана. , так далее.). Его производят только фабрики по производству кормовых гранул. Кроме того, гранулированный корм премикс добавляется только на 1-6% в суточный корм для скота в зависимости от вида и стадии роста животных.

- Мой склад полон пастбищ, но их все еще недостаточно, чтобы прокормить мой скот и овец всю зиму; при обработке пастбища оно полно пыли. Как я могу справиться с этой проблемой?

- Превратите пастбище / сено / траву в гранулы. Сено может спонтанно воспламениться при хранении с повышенной влажностью. Также он занимает много места. Пеллеты безопасны от возгорания и более компактны. Для их хранения не нужен целый чердак или сарай.

- Почему мой скот / овца так медленно растут? Я накормил их свежим сеном?

- Даже свежее сено называют грубым кормом (грубый корм). К грубым кормам относятся пастбища, солома сельскохозяйственных культур, барда и т. Д. Если крупный рогатый скот / овцы едят только грубые корма, это приведет к нарушению баланса питания и замедлению роста. Если вы хотите улучшить эффект кормления и заставить животных расти быстрее, сделайте для них концентрированные кормовые гранулы!

- Я так устал заниматься фуражом, оставшимся после того, как мой скот поел, а кормовой порошок тоже покупается на деньги, я не хочу его тратить, что я могу сделать?

- Если вы будете превращать все свое кормовое сырье в кормовые гранулы, ваш скот не сможет быть разборчивым; это может максимально снизить потери корма.

Разнообразие заводов по производству древесных пеллет и производственной линии для продажи

Малый завод по производству пеллетДля тех, кто планирует построить небольшую установку для гранулирования производительностью от 500 кг / ч до 800 кг / час или хочет запустить небольшой завод по производству гранул с ограниченным бюджетом, эта автоматическая мини-установка для гранулирования определенно то, что вам нужно!

Брикетировочная машина для штамповки Установка для механической штамповки брикетов может производить как большие брикеты из биомассы, так и маленькие топливные гранулы.

Обработка различных материалов биомассы

Длительный срок службы, высокая прочность

Высокая эффективность производства

Как построить линию по производству древесных пеллет?

В последние годы резко возросла популярность древесных гранул. Благодаря удобству и экономичности все больше людей выбирают пеллетное топливо для отопления и приготовления пищи, в том числе для индивидуального и коммерческого использования. Так что спрос на древесные гранулы стремительно растет. В настоящее время инвестиции в производство древесных гранул перспективны и выгодны в долгосрочной перспективе.Развитие биотоплива приносит пользу окружающей среде и сельскому хозяйству. Чтобы способствовать развитию биотоплива, многие страны регулируют соответствующую политику и взимают налоги, в том числе Китай. На самом деле, завод по производству древесных гранул может перерабатывать не только древесные материалы. Практически все виды материалов биомассы могут использоваться в качестве сырья для изготовления пеллет.В этой статье мы подробнее рассмотрим линию по производству древесных пеллет и детали процесса производства пеллет.

Характеристики топливных пеллет из биомассы

Топливные пеллеты из биомассы из различных материалов

Для производства гранул биомассы можно использовать почти все виды веществ биомассы, включая бамбук, пальмовое волокно, жмых, кукурузные початки, стебли кукурузы, стебли хлопка, пшеничную солому, шелуху рика, веточки, ветки деревьев, кору, древесную стружку, опилки и т. Д. .По сравнению с сырьем гранулы биомассы обладают экологическими и устойчивыми свойствами, имеют более высокую энергетическую плотность, их проще и чище использовать. Все эти преимущества делают топливные гранулы из биомассы привлекательными и популярными.

Обычно гранулы имеют цилиндрическую форму диаметром от 6 до 8 мм. Максимальная длина 38 мм. Существуют также более крупные цилиндрические изделия из биомассы. Их обычно называют «брикетами из биомассы». Диаметр брикетов для биомассы может достигать 25 мм.Хорошие пеллеты прочные, твердые и после сгорания у них остается меньше золы. Стандартные гранулы имеют около 2% золы, в то время как зольность гранул премиум-класса составляет менее 1%.

Постройте собственный завод по производству древесных пеллет

Предварительная обработка

Малогабаритный завод по производству пеллет

Завод по производству крупногабаритных пеллет

Как производить пеллеты из биомассы?

Ключевыми частями гранулятора являются гранулятор и гранулятор.Во время процесса гранулирования между фильерой и валком возникает высокое давление и высокая температура. Сырье биомассы сплавляется вместе при высокой температуре, а затем экструдируется через отверстия в фильере для гранул, образуя цилиндрическую твердую массу. Ниже представлен процесс полной установки гранул биомассы.

Различные виды биомассы, пригодные для изготовления гранул биотоплива

Сушка сырья до соответствующего содержания влаги жизненно важна для качества конечных гранул. У разных материалов разные требования к влажности. При производстве древесных гранул рекомендуется 15%.Вы можете выбрать специальное сушильное оборудование или выбрать сушку на солнце и ветру на открытом воздухе. Добавьте немного воды или введите пар, если материалы слишком сухие.

Это основная часть процесса производства пеллет. При запуске гранулятора валок для гранулирования прижимает сырье к матрице для гранул, в которой просверлено множество небольших отверстий. В этом процессе трение между фильерой и роликом будет создавать высокую температуру для плавления биомассы. Когда материалы биомассы выдавливаются через отверстия фильеры, они выдавливаются в цилиндрическую твердую массу.На другой стороне фильеры есть лезвие, которое используется для резки твердого цилиндрического материала на гранулы заданной длины.

Хотя для изготовления топливных гранул подходят различные виды материалов из биомассы, некоторые из них лучше других подходят для гранулирования. Опилки являются наиболее распространенным и лучшим материалом из-за содержания лигнина. Трава — тоже хороший выбор, но гранулы травы менее плотные, чем гранулы биомассы из опилок. Для труднообрабатываемых материалов из биомассы смешайте их с опилками или добавьте соответствующее связующее.

Температура гранул очень высока и на момент производства может достигать 150 ° C. К тому же они в этот момент довольно мягкие. Таким образом, их необходимо охладить и высушить перед тем, как они будут готовы к продаже или использованию (Охладитель пеллет для продажи). Эта задача может быть выполнена путем продувки воздухом гранул в силосе для хранения. Влажность конечных гранул не должна превышать 8%.

Используйте подвесной бункер, конвейер и оборудование для упаковки в пакеты. Или вы также можете продавать пеллеты оптом.

Пеллетные мельницы — Van Aarsen

Пеллетные мельницы — Van Aarsen | Жизненно важное звено в вашей кормовой цепочкеНизкие эксплуатационные расходы на тонну корма

Грануляторы производительностью до 60 тонн в час

Гранулы корма для животных можно производить с различными диаметрами и твердостью путем гранулирования сырья после измельчения, смешивания и кондиционирования.Грануляторы Van Aarsen C и CU обеспечивают производительность до 60 тонн в час в зависимости от различных параметров. Они предлагают низкие эксплуатационные расходы на тонну корма, даже до 1 евро / тонну, включая матрицы, ролики и изнашиваемые детали.

Диапазон

Наряду с хорошо зарекомендовавшей себя линейкой грануляторов C Van Aarsen недавно представил гранулятор нового поколения CU.Грануляторы CU доступны в версиях Basic, Dynamic и Dynamic Plus, в которых представлены самые последние разработки в области гранулирования.

Проверенные особенности и преимущества, такие как высокая производительность, гибкое производство, высокий уровень автоматизации, низкие затраты на техническое обслуживание, высокое качество корма и простая и безопасная работа, отличают C и CU basic.

Диапазон — Ширина гранулирования

C500 — 190

C600 — 225

CU750 — 250 Basic

CU900 — 175/225/275 Basic

CU900XL — 325/360 Basic

Грануляторы CU Dynamic оснащены моторизованной регулировкой роликов с активным контролем проскальзывания роликов.

Регулировка роликов с электроприводом

Эта функция обеспечивает простое управление с меньшим износом матрицы и роликов и оптимизацию рабочих условий для каждого отдельного рецепта.

Активное управление проскальзыванием роликов

Эта функция обеспечивает беспроблемный процесс гранулирования по всем рецептам и возможность оптимизации производственных настроек.

Диапазон — Ширина гранулирования

CU750 — 250 Dynamic

CU900 — 175/225/275 Dynamic

CU900XL — 325/360 Dynamic

Продолжая использовать сайт, вы соглашаетесь на использование файлов cookie Подробнее Принять

Печь на пеллетах

Печь на древесных гранулах заполнена гранулами в мешках, зажигается от электроники и управляется термостатическим регулятором.

Как это работает

Вы заполняете бункер мешками, содержащими от 30 до 40 литров древесных гранул, а печь на пеллетах обеспечивает тепло от нескольких дней до недели. Каждые несколько недель нужно вывозить пепел. Все остальные процессы происходят автоматически — печь на древесных гранулах обеспечивает очень высокий уровень комфорта для пользователя. Он воспламеняется от вентилятора горячего воздуха. Электронное управление возможно через датчик температуры помещения или таймер. Вы также можете отправить команду розжига и отрегулировать температуру своей печи на древесных гранулах с помощью SMS.

Сечение пеллетной печиПроцесс сжигания происходит чрезвычайно эффективно, что приводит к минимальным выбросам. Печи на древесных гранулах имеют мощность от 7 до 10 кВт при КПД более 90% и могут быть снижены до 30% от номинальной мощности. Они отлично подходят для отопления квартир, а также в качестве возобновляемого дополнения к обычным системам отопления в частных домах. Цены на качественные печи начинаются примерно от 2500 евро.С небольшими вложениями вы можете значительно сократить расходы на отопление и привнести магию огня в свою гостиную.

Экономичный и удобный

Дровяные печи на гранулах обогревают помещение, в котором они установлены, непосредственно за счет теплового излучения и выпуска нагретого воздуха. Печь на древесных гранулах позволяет заменить значительное количество обычных дорогих источников энергии возобновляемыми и недорогими альтернативными древесными гранулами, избегая при этом крупных инвестиций и преобразований, таких как замена системы центрального отопления.

Отличное решение для отопления домов с низким энергопотреблением и пассивных домов

Печи на древесных гранулах часто используются в энергосберегающих и пассивных домах. У них такие низкие потребности в энергии, что небольшой печи на древесных гранулах часто бывает достаточно для обогрева всего дома — очень экономичное решение. Производители дровяных печей, являющиеся членами proPellets Austria, предлагают вам продукцию высочайшего качества.

Перед установкой необходимо учесть следующее:

Для топки на древесных гранулах требуется подключение к электросети и подсоединение к дымоходу — обычно для дымохода диаметром 10 см.

В любом случае, трубочист должен подтвердить, что дымоход пригоден, до установки, и официально зарегистрировать печь на древесных гранулах после установки.

пластиковых гранул — Поставщик, Поставщик, Производитель пластиковых гранул во Вьетнаме

пластиковых гранул — Поставщик, Поставщик, Производитель пластиковых гранул во ВьетнамеООО «Кристалл Пластик Технологии и Продакшн» является поставщиком пластиковых гранул .Пожалуйста, свяжитесь с нами для получения дополнительной информации о пластиковых гранулах , торговых и пластиковых гранулах цитате.

Поставщик: Crystal Plastic Technology & Production JSC

Обеспечьте точность

Лот CN4.3, MP Dinh Vu IZ, Dinh Vu — Cat Haii Economic Area, Dong Hai Ward, Hai An District, Hai Phong City, Vietnam

+ Подробнее …

ЖЕЛТЫМИ СТРАНИЦАМИ

Прочие товары и услуги

Пеллеты из переработанного пластика

Применение пластиковых гранул

Каменный порошок

Свяжитесь с этой компанией.Желтые страницы могут вам помочь!

+84 24 3636 9512 (вн.312)

+84914261828

(Zalo / What’sapp / Skype / Line)

Бесплатное объявление — это самый простой и умный способ заявить о своем бизнесе в мире!

Если у вас есть какие-либо вопросы, напишите нам по адресу contact @ yellowpagesvn.com.

Желтые страницы Вьетнама

www.trangvangvietnam.com

www.niengiamtrangvang.com

www.yellowpages.vnn.vn

www.nhungtrangvang.net

www.yellowpagesvn.com

ВН Желтые страницы

Международная книга желтых страниц

ИНДЕКС БЫСТРОГО ПОИСКА | ЖЕЛТЫЕ СТРАНИЦЫ КАТЕГОРИИ

ЖЕЛТЫЕ СТРАНИЦЫ ВЬЕТНАМА — ВЬЕТНАМСКИЙ БИЗНЕС-КАТАЛОГ

Главный офис: Этаж 6, Vinafood 1 Building, 94 Luong Yen St.

В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.