Производство комбикорма: технологии и состав оборудование

С развитием интенсивного животноводства, птицеводства и рыбоводства остро встал вопрос о составе корма. Очевидно, что от того, насколько сбалансирован будет рацион, зависит себестоимость и качество конечного продукта. Как недостаток, так и избыток тех или иных компонентов в корме может вызывать нарушения в обмене веществ животных и снижать их продуктивность. Поэтому в настоящее время оптимальным считается использование комбинированных кормов.

Комбикорм

Комбикорм — это однородная смесь, составленная по научно разработанным рецептам для кормления каждого вида животных, птиц, рыб. В ее состав входят очищенные и измельченные компоненты, сочетание которых обеспечивает оптимальную питательную ценность. Основные составляющие — это зерно (пшеница, ячмень кукуруза и другие), мука (как травяная, так и костная), сено, жмых, а также известняк, минеральные и витаминные добавки.

Кроме того, к достоинствам таких кормов относится возможность использовать компоненты, которые не применяются отдельно из-за особенностей вкуса, запаха, структуры, а также специальная обработка для повышения питательности используемого сырья.

Соблюдение научно разработанной рецептуры позволяет достигать наилучших результатов применения продукции и обеспечивает высокий спрос на нее!

В настоящее время все фермерские хозяйства используют эти смеси для оптимизации экономических и трудовых затрат при выращивании тех или иных сельскохозяйственных животных.

Комбикорма классифицируются по разным параметрам. В первую очередь — это назначение. Для каждого животного разработан свой рацион, и не допускается заменять, к примеру, корм для птиц тем, который разработан для крупного рогатого скота.

Смесь разделяется и по форме выпуска. Это гранулы, брикеты, россыпь. Каждый вид изготавливается на оборудовании определенного типа.

Еще один важный параметр — пищевая ценность. Выделяются корма концентрированные, полнорационные и премиксы. При питании концентрированным кормом его обычно дополняют зерновые, сочные или грубые ингредиенты, полнорационные же корма этого не требуют. Премиксы используются как дополнение к основному рациону для повышения его пищевой ценности.

Выделяются корма концентрированные, полнорационные и премиксы. При питании концентрированным кормом его обычно дополняют зерновые, сочные или грубые ингредиенты, полнорационные же корма этого не требуют. Премиксы используются как дополнение к основному рациону для повышения его пищевой ценности.

Технологии производства комбикорма

Технологии включают в себя набор различных операций, число которых зависит от сложности состава выпускаемого продукта. К основным технологиям производства комбикорма относят подготовку зерна, шелушение (для некоторых культур), измельчение компонентов, их правильно дозирование, смешивание, сушка, гранулирование, фасовка.

В подготовку зерна включается его прием, взвешивание, очистка и измельчение. Иногда на этом этапе производится еще и молотилка (например, при использовании кукурузы).

Шелушению обычно подвергаются овес и ячмень, которые планируется пустить на комбикорм для молодняка животных и птиц, чьи желудки плохо переваривают грубые пленки. Операция проводится на обоечных машинах или с помощью дробилок с ситами, которые измельчают сырье и просеивают его.

Операция проводится на обоечных машинах или с помощью дробилок с ситами, которые измельчают сырье и просеивают его.

При добавлении в комбикорм грубых кормов отдельно проводится операция размельчения сена и соломы. Оно происходит в один или два этапа в зависимости от состояния исходного сырья до 30-40 мм для брикетированного комбикорма и в 5 мм — для гранулированного.

Еще одна современная технология обработки зерна — экструдирование. При ее применении исходное сырье обрабатывается при высокой температуре и давлении. Это позволяет гидролизовать крахмал: из него на 50% состоят злаковые зерновые, но он плохо усваивается практически всеми животными. Кроме того, из-за резкого перепада давления при выбросе зерен из экструдера вода внутри клеток становится паром, благодаря чему ее объем значительно увеличивается. После экструзии компоненты зерна гораздо лучше взаимодействуют с ферментами животных, отчего улучшается переваримость кормов.

Дополнительный плюс технологии — это уничтожение всей патогенной микрофлоры, в качестве исходного сырья можно использовать даже зерно, пораженное плесенью или насекомыми. Сторонники экструзии приводят данные, из которых следует, что благодаря ее применению расход зерна снижается на 30-40%, надои молока и яйценоскость увеличиваются на 20-25%. Существенно снижается и падеж поросят при кормлении их экструдированным зерном: это связано с отсутствием бактериальной обсемененности зерна

Сторонники экструзии приводят данные, из которых следует, что благодаря ее применению расход зерна снижается на 30-40%, надои молока и яйценоскость увеличиваются на 20-25%. Существенно снижается и падеж поросят при кормлении их экструдированным зерном: это связано с отсутствием бактериальной обсемененности зерна

Дозирование компонентов комбикорма может быть весовым и объемным. Для весового применяются автоматические дозаторы, для объемного — барабанные, шнековые или тарельчатые. Несмотря на то что весовое дозирование более точное, объемное чаще применяется в производстве благодаря тому, что оборудование для него проще в эксплуатации и обслуживании.

От способа дозирования зависит и способ смешивания компонентов: при весовом оно периодическое, а при объемном — непрерывное. Точность дозирования и тщательность смешивания определяют качество комбикорма. Если эти операции проведены ненадлежащим образом, эффективность использования смеси снижается и может даже нанести вред животным.

При производстве комбикорма россыпью процесс приготовления заканчивается этими операциями. Однако во многих хозяйствах пользуются спросом гранулированные корма: у них дольше срок хранения (до 5 лет), более удобная форма для транспортировки и раздачи. Если необходимо получить такой корм, то смесь подвергают гранулированию, после чего сушат и фасуют.

Основное оборудование для производства комбикорма

Для изготовления комбикорма для зерна его требуется измельчить. Для этого обычно используются дробильные и плющильные машины.

Зернодробилки

Используются для дробления любых видов зерна. Они различаются по крупности помола и виду механизма дробления. Выпускаются щековые, конусные, молотковые, валковые, роторные зернодробилки. Работа машины обеспечивается электродвигателем. Масса для обработки может подаваться вручную или механическим способом. Производительность устройства зависит от того, какое зерно и каким способом обрабатывается.

Плющилки для зерна

Позволяют получить хлопья определенного размера, которые можно сразу использовать как корм или применять как сырье для приготовления комбикорма.

Плющилка потребляет меньше электроэнергии, чем дробилка и не дает зерновой пыли, которая может вызывать аллергические реакции.

Экструдер

С помощью разных экструдеров можно перерабатывать зерно (пшеницу, ячмень, бобовые, кукурузу, рожь), солому, отходы переработки мяса, птицы, вылова рыбы. Производительность агрегатов колеблется от 130 до 1800 кг в час. Экструдер устанавливается на любом ровном полу, без фундамента. Он не имеет внешних нагревателей, ТЭНов, гидравлики, работает исключительно за счет электродвигателя.

Обычно при производстве комбикорма применяются шнековые экструдеры, которые состоят из загрузочной камеры, шнека специальной конструкции, вращающегося в цилиндрическом корпусе, и формообразующей матрицы.

Во многих моделях предусмотрены также закрытые камеры с отверстиями, наличие которых позволяет измерять температуру и давление, отбирать пробы, вводить специальные добавки.

Если говорить о минусах экструдера, то это неудобство чистки шрека после использования, а также уменьшение количества отходов, получаемых от животных.

Гранулятор

Используется для спрессовывания готовых смесей в гранулы. Состоит из прессующих узлов, редукторов, смесителей, дозаторов и двигателя. Сырье для производства гранулированного комбикорма подается на смеситель, там перемешивается, соединяясь с парами и водой, и попадает на прессующий узел. Здесь из него формируются гранулы, которые разрезаются механическим ножом. Гранулы могут быть разной длины в зависимости от того, для каких животных производится корм.

Многофункциональный станок

От правильного выбора оборудования в зависимости от исходного сырья зависит рентабельность производства.

Позволяет осуществлять сразу несколько операций с кормом, и поэтому во многих случаях является самым выгодным решением. Один многофункциональный станок способен заменить целую линию перерабатывающей техники и произвести до 1000 кг корма в час.

С его помощью могут проводиться прессование, гранулирование, дозирование и другие манипуляции с разным сырьем—соломой, соей, зерном, травой. Такие станки пользуются спросом в небольших агрокомплексах и фермерских хозяйствах.

Комбикормовые производства

Для запуска завода по производству комбикорма необходимо выполнить следующие шаги:

- Подобрать удобную площадку;

- Заключить договор аренды или собственности;

- Сделать ремонт в имеющихся помещениях или построить новые корпуса;

- Установить оборудование;

- Получить лицензию на деятельность.

При подготовке помещения к установке оборудования следует обеспечить достаточную мощность электросетей, так как скачки напряжения могут приводить к сбоям в работе и поломкам.

Как правило, территория среднего завода занимает около 2 га площади. Важно обращать внимание на то, чтобы она имела хорошую транспортную доступность для подвоза исходного сырья и вывоза готовой продукции, а также была не слишком удалена от административного центра.

На площадке располагают склады для хранения сырья и готового комбикорма, а также собственно производственные цеха. Главное требование к складам — отсутствие повышенной влажности. Состав и количество производственных помещений зависит от программы производства и может включать в себя отделения для дробления зерна, экструзии, гранулирования, перемешивания, фасовки продукции и так далее. К ним предъявляются следующие санитарно-гигиенические требования: высота потолков от 4, 5 м, температура воздуха не менее +5C.

При эксплуатации оборудования следует строго соблюдать правила, описанные в инструкции по эксплуатации. Если техника приобретается у завода-изготовителя, рекомендуется заказать комплекс установочных и наладочных работ.

Производство комбикорма с использованием зернового сырья при правильном подходе может быть рентабельным бизнесом—как самостоятельным, так и в составе сельскохозяйственных комплексов.

Интересные статьи, подраздел про комбикорма и премиксы

Какой гранулятор выбрать для комбикорма?Гранулы из комбикорма широко применяются для кормления скота, рыбы и птиц. В состав входят различные растительные и животные компоненты, а также минеральные и витаминные добавки.

Обогащение комбикормов микродобавкамиПродуктивность животноводства напрямую зависит от качественного питания. Обеспечить укрепление иммунитета КРС, лучшую перевариваемость, сбалансированность корма помогают различные питательные добавки.

Как вводить премиксы в рацион КРС Чтобы животные правильно развивались, начиная с юного возраста и до взрослого состояния, необходимо рациональное кормление. Потребность в питательных элементах зависит от физиологического состояния, возраста и молочной продуктивности.

Состав премиксов подразумевает содержание сложных органических молекул — антибиотиков, гормонов, витаминов и других БАВ. Эти вещества имеют тенденцию к изомеризации, окислению, отделению некоторых частей молекул и полимеризации.

Требования к качеству премиксовПремиксы — витаминно-минеральные смеси, которые добавляют в корм животным для увеличения яйценоскости, роста, надоев, получения здорового потомства и других показателей. В последние десятилетия аграрии пересмотрели принципы кормления животных. Обычные корма уже не справляются с обеспечением птицы и скота питательными веществами, необходимыми для роста и развития.

Контроль качества сырья для производства комбикормов Сотрудники производственно-технических лабораторий комбикормовых заводов осуществляют контроль качества сырья и комбикормов. Они курируют этапы технологического процесса завода, следят за состоянием сырья и готовой продукции при хранении.

Слово «премикс» означает «предварительное смешивание». Это порошкообразная субстанция из биологически активных веществ, минералов и витаминов. Смеси бывают только витаминными или только минеральными. Но часто их делают комбинированными, а также дополняют аминокислотами.

Роль премиксов в кормлении крупного рогатого скотаЗдоровье и продуктивность крупного рогатого скота на личных подворьях, в фермерских хозяйствах, КФХ (крестьянских фермерских хозяйствах) зависит от качества кормления. Если животные с хорошей генетикой, то это ещё не дает уверенности в получении рекордных надоев и высококачественного мяса.

Контроль минеральной полноценности кормов для скота Корма — это приготовленные по специальной рецептуре продукты, в состав которых вошли полезные питательные вещества, минеральные добавки и витамины, необходимые для нормальной жизнедеятельности крупного домашнего скота.

Корма – приготовленные по специальной рецептуре продукты, содержащие питательные, биологически активные и минеральные вещества в определенной форме, доступной для животных. Корма различаются по органолептическим показателям, удельному весу, физической форме, влажности и другим показателям.

Питательность кормов: питательные элементы, уровень перевариваемости, единицы оценки Для поддержания нормального роста, развития и жизни животного его организм требует поступления достаточного количества энергии и питательных веществ. Корма, которые они потребляют, должны соответствовать определенным критериям. Они обязательно имеют комплекс веществ, которые обеспечивают нормальное функционирование организма, хорошее самочувствие животного и его продуктивность. Если же в корме какое-то одно или несколько веществ находится в избытке или недостатке, то такой продукт нельзя назвать высокопитательным.

Для выращивания здорового поголовья домашнего скота и птицы, своевременного получения от них производных в виде мясо-молочной продукции, яиц, шерсти необходимо наладить их полноценное здоровое питание. Наилучшей пищей признаны специальные комбикорма, состав которых гармонично сбалансирован специально для каждого вида животных, птиц и рыб.

Что важно знать про комбикорма: характеристики, требования ГОСТов, рецепты Правильно подобранный для крупного рогатого скота (КРС) рацион – это залог здоровья и продуктивности животных. Чтобы обеспечить полноценное питание, используются комбикорма. Они позволяют обеспечить КРС необходимыми питательными веществами, витаминами и минералами. Одним из направлений завода АО «Мельинвест» является производство оборудования для изготовления комбикормов. С его помощью заготавливается качественный, безопасный, соответствующий ГОСТу продукт без допущения ошибок в технологическом процессе.

Технология и оборудование для производства гранулированного комбикорма

Гранулированные комбикорма отличаются от традиционных прежде всего тем, что предлагаются потребителю в виде разнофракционных гранул.

Размер фракции может варьироваться – в зависимости от вида комбикорма, от его назначения, а также от того, на какой возраст животного он рассчитан. При необходимости, гранулированные комбикорма можно и размельчить до нужной консистенции.

Комбикорм, поставляемый в гранулированном виде, можно и дольше хранить, и легче транспортировать. Он может быть включен в состав полноценного корма другими продуктами.

В зависимости от того, для какого вида кормления и для какого животного предназначается гранулированный корм, размер каждой гранулы может быть различен:

- Для взрослой птицы – от 4,7 до 9,7 миллиметра;

- Для крупного рогатого скота и лошадей – от 4,7 до 19 миллиметров;

- Для овец, коз – от 4,7 до 12,7 мм;

- Наконец, для рыбы предпочтительнее использовать гранулы размером в 4,7 миллиметра.

Если молодняк птицы не может проглотить гранулу, то допускается измельчение комбикорма или его приобретение в виде так называемой крупки.

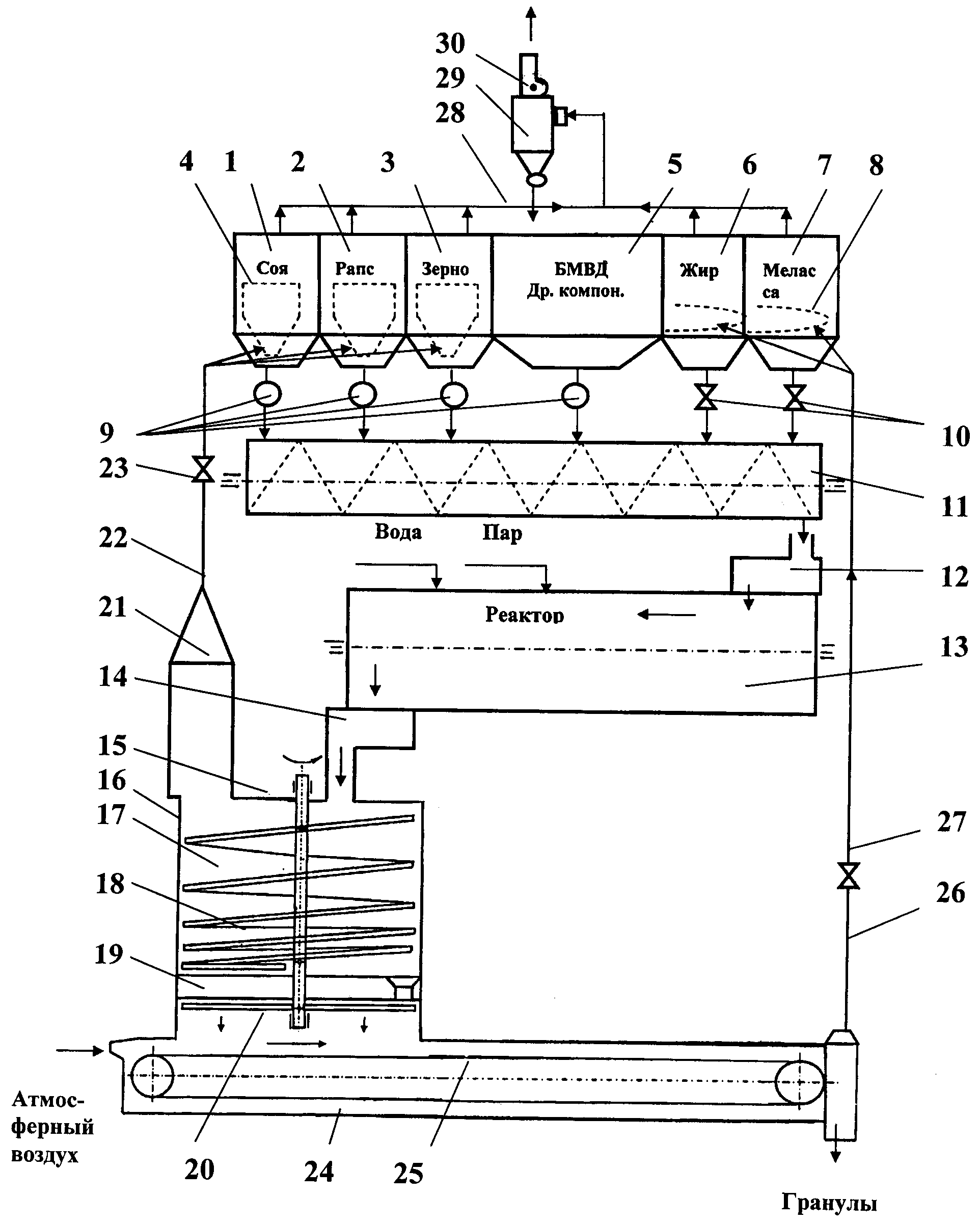

Технология изготовления гранулированных комбикормов

В состав каждой установки для производства гранулированного комбикорма входит специальный пресс для гранулирования. Можно сказать, что это – главный компонент аппарата. Если же необходимо производить крупку, то дополнительно включается сортировочная машина для отсева гранул, а также просеиватель рассыпных комбикормов.

Комбикорм рассыпной пропаривается сухим паром в специальном смесителе. Пар подается под давлением порядка 0,4 Мпа при повышающейся влажности корма до 17 процентов. После прохождения смесителя температура его составляет от 50 до 70 градусов по Цельсию, а после прохождения гранулировочного пресса – до 80 градусов.

Для облегчения гранулирования рекомендуется использовать специальные связующие компоненты. Их можно применять как одновременно с пропариванием корма, так и без пропаривания. В качестве таковых веществ часто применяют кукурузные экстракты, воду, мелассу или соленый гидрол.

В качестве таковых веществ часто применяют кукурузные экстракты, воду, мелассу или соленый гидрол.

Готовые гранулы необходимо затем охладить до температуры выше температуры окружающей среды на 10 градусов. Затем для получения ровного отсева продукт просеивают при помощи сита с отверстиями нужного диаметра.

В целях повышения водостойкости гранулированного корма, рекомендуется прибегать к влажному способу изготовления. Если гранулы, приготовленные влажным способом, получаются не слишком водостойкими, то в них можно вводить специальные пищевые водоотталкивающие компоненты, либо проводить внешнюю обработку.

Более высокими показателями в плане водостойкости отличаются гранулы, в которых применяются такие компоненты, как альбумин, казеин, а также иные вещества с повышенным содержанием белка.

Как водоотталкивающие наружные вещества часто используется жир, крахмал растворимый, а также поливиниловый спирт. Эти компоненты наносятся через разбрызгивание на поверхность корма в количестве от 2 до 5 процентов.

Приготовленные таким образом гранулы можно дополнительно пропарить и просушить.

Оборудование для производства гранулированного комбикорма

Для того, чтобы производить гранулированный корм, как правило, потребуется следующее оборудование:

- Гранулятор с производительностью не менее 130 кг продукта в час;

- Зерновая дробилка – производительностью не менее 230 кг в час;

- Шнековый пресс для масла;

- Сушилка для сена;

- Устройство для измельчения сена;

- Косилка.

В зависимости от производственных целей, состав оборудования может и изменяться.

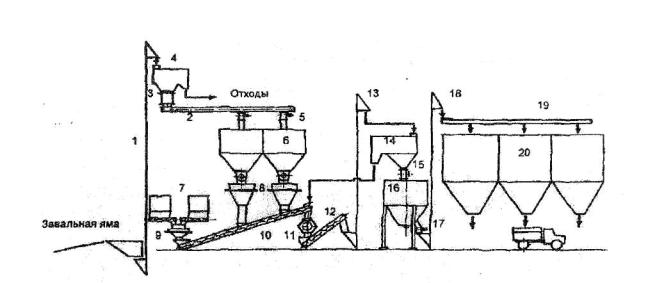

Технология производства комбикормов

Главная > Кормопроизводство > Организация технологического процесса производства комбикормов. Анализ основных технологических схем13 февраля 2018 просмотры

Фото 1. Документ, регламентирующий производство комбикормов

Под технологией изготовления комбикормов понимают виды операций, которые необходимо осуществить, чтобы достичь максимальной реализации потенциальной кормовой ценности кормовых составляющих. Практически это предполагает изменения ингредиентов таких составляющих, чтобы довести их природную ценность до максимума и получить отдачу от их использования.

Практически это предполагает изменения ингредиентов таких составляющих, чтобы довести их природную ценность до максимума и получить отдачу от их использования.

На практике, каждый производитель кормов применяет различные технологические операции и использует различные машины в своем производстве, в основном, по своему усмотрению. И, хотя существуют традиционные технологические схемы, в реальности мы встречаем различные их комбинации, расширенные или упрощенные.

Фото 2. Feed Manufacturing Technology III; American feed industry association, inc. 1985

В Украине существует документ, регламентирующий производство комбикормов — «Правила организации и введение технологического процесса на предприятиях комбикормовой промышленности» (фото 1) — книга, в которой описаны технологические линии, режимы, параметры работы и т.д.

Для меня, лично, эта книга является настольной, в ней я быстро могу найти, почти любую информацию. Однако, следует отметить, что этот документ не имеет силы закона. И на последней странице есть объяснение, что он не является обязывающим.

И на последней странице есть объяснение, что он не является обязывающим.

Вообще, хорошая литература по нашей специальности на вес золота. Мне очень нравятся американские книги. Именно их я считаю законодателями моды в нашей отрасли. Прекрасные книги издает Канзасский Государственный Университет. Вторая настольная книга у меня «Feed Manufacturing Technology III; American feed industry association, inc. 1985» (фото 2). Несмотря на почтенный возраст, в ней очень много полезного. Хотя, я слышал, что уже есть новые издания под тем же названием.

Уважаемые посетители сайта!

Полная версия этой статьи доступна только для наших подписчиков и клиентов.

Пожалуйста авторизируйтесь!

Хотите получить больше информации по технологиям производства комбикормов? Подписывайтесь на наш новый вводный (бесплатный) курс «Технология производства комбикормов»

Оборудование для производства комбикорма (линия): в домашних условиях

СодержаниеНа сегодняшний день такая отрасль сельского хозяйства как животноводство в своей деятельности интенсивно использует комбикорма. Комбикорм – это продукт для кормления животных, включающий в свой состав разнообразные травяные и зерновые компоненты, соль, рыбную и костную муку, витамины и другие микроэлементы, необходимые для нормальной жизнедеятельности птиц и скота.

Комбикорм – это продукт для кормления животных, включающий в свой состав разнообразные травяные и зерновые компоненты, соль, рыбную и костную муку, витамины и другие микроэлементы, необходимые для нормальной жизнедеятельности птиц и скота.

От качества рациона животных зависит качество конечной продукции. Поэтому фермеры и частные лица, которые заняты разведением сельскохозяйственных животных, заинтересованы в получении дешевого, но питательного корма.

Технология производства комбикормов

Изготовление комбинированных кормов – это комплекс процессов, позволяющих из исходного сырья получить конечный продукт с разными характеристиками. Полученный корм может отличаться по химическому составу, питательности, форме и др. Каждый вид комбикормов имеет точный рецепт. При их изготовлении обязательно нужно учитывать вид, пол, возраст и продуктовое назначение животного (молоко, мясо, шерсть, яйца, кожа и т.п.).

Технологическая линия производства комбикормов

Виды комбинированных кормов по содержанию пищевой ценности:

- Концентрированный: минимальное содержание воды и клетчатки при высокой концентрации зерна злаковых, что делает такой комбикорм питательным.

- Сбалансированные добавки: содержат определенные микроэлементы, белки, витамины и пр.

- Полноценный рационный комбикорм: используется для полноценного питания.

Выпуск кормов налажен в следующих формах:

- Гранулы: плотные округлые, продолговатые комочки.

- Рассыпной комбикорм: продукт, получаемый при измельчении гранулированного комбикорма. Помол может быть крупным, средним и мелким.

- Брикеты: прямоугольные или квадратные плитки корма высокой плотности.

к меню ↑

Технология производства комбикормов (видео)

к меню ↑

Производство гранулированного комбикорма

Хочу подробнее остановиться на этой теме, поскольку гранулированные корма считаются в некоторых аспектах более эффективными, чем другие формы комбикормов. Каждая гранула являет собой сбор тех питательных веществ, которые необходимы для рациона сельскохозяйственных животных.

Употребляя в пищу гранулы, животное получает весь комплекс необходимых пищевых элементов. При этом возможность выбрать «более вкусные» части корма, оставив не понравившиеся, исключается. Гранулированный комбикорм также хорошо подходит для кормления рыб. Гранулы могут долгое время находиться воде, не растворяясь и не теряя своих питательных свойств.

Гранула в основном имеет цилиндрическую форму. Ее размер зависит от вида животных. Диаметр гранулы для молодняка птицы составляет 2-3 мм, для взрослой птицы и рыбы – до 5 мм, для поросят – 8 мм, для взрослых свиней – до 10 мм.

Комбикормовый завод

Гранулирование комбинированных кормов есть двух типов: сухое и влажное. При сухом производстве рассыпной комбикорм поддают действию пары, прессуют и добавляют связывающие элементы, такие как жир, меласса и др. Влажное производство характеризуется добавлением в массу теплой воды. При этом необходимо достичь влажности 30-35%. Из получившейся массы делают гранулы, которые потом высушивают.

Итак, можно выделить основные этапы производства гранулированного комбикорма:

- измельчение первичного сырья;

- разделение на дозы и добавка соответствующих микроэлементов;

- смешивание и получение однородной массы;

- формирование гранул;

- охлаждение;

- фасовка.

к меню ↑

Как наладить бизнес по производству комбикорма?

Сегодня можно с уверенностью говорить о постоянно растущем спросе на корма для животноводческой сферы. Поэтому предприимчивые люди могут рассматривать производство комбикорма как бизнес. Что же необходимо знать для налаживания линии для производства комбикорма?

Комбикорм необходим для кормления животных на фермах

к меню ↑

Сырье

Основными компонентами для производства комбинированных кормов для сельскохозяйственных животных являются:

- сено, солома, жмых;

- зерновые и бобовые культуры;

- травяная, рыбная, костная, известняковая мука;

- крахмальное и паточное сырье;

- минералы: соль, мел;

- химическое сырье: витамины, антибиотики;

- белково-витаминные добавки.

Для изготовления комбикормов используют более 100 видов сырья. Использование тех или иных компонентов и добавок напрямую зависит от вида животных и их специальных характеристик.

к меню ↑

Производственное помещение

Производство комбинированных кормов требует наличия помещения для размещения оборудования и хранения готовой продукции.

Помещение цеха комбикормового предприятия

Производственное помещение должно соответствовать таким требованиям:

- высота не менее 4,5 м;

- температура минимум 5 градусов по Цельсию;

- наличие достаточного пространства для размещения оборудования и готовой продукции;

- рабочие – 1-2 человека.

к меню ↑

Специальное оборудование

Для изготовления комбикорма используются разные технологии. Они зависят от вида сырья, состава и типа конечного продукта.

Оборудование для производства комбикорма бывает двух типов:

- Грануляторы.

- Многофункциональные станки.

Экструдер – устройство по переработке сырья в однородную массу. При этом конечному продукту придается определенная форма путем прохождения сырья через специальное калибрующее устройство, сечение которого соответствует форме готового продукта.

Цех по производству комбикормов

При экструдировании в машину подается простая смесь зерновых, которая в процессе сжимается до 50 атмосфер с помощью шнека. При таком давлении происходит быстрая термообработка комбикорма, что позволяет сохранить большое количество витаминов и белков.

Затем разогретая смесь выбрасывается в атмосферу. В результате гидроудара парами влаги, находящимися в зерне, происходит разрыв зерна. Это обеспечивает продукт такими характеристиками, как пористость и целостность, а также большую усвояемость продукта.

Гранулятор – устройство для производства гранулированного корма из кормовых смесей и других сыпучих продуктов. Основные составляющие: дозатор, смеситель, пресс и редуктор. Принцип действия гранулятора следующий: с помощью дозатора сырье подается в смеситель, где обрабатывается водой или паром и перемешивается. Затем смесь подается в пресс, где проходит следующий этап обработки. Полученный продукт разрезается на гранулы механическим ножом.

Многофункциональные станки для производства комбинированных кормов позволяют получить конечный продукт как в рассыпчатом так и в гранулированном виде. Такие станки характеризуются высокой производительностью. Позволяют обрабатывать такое сырье как соя, зерно, перемол травы и соломы.

Виды комбикормов

к меню ↑

Реализация продукции

Также уделите внимание поиску рынков сбыта готовой продукции. Среди них могут быть:

- фермы;

- оптовые закупщики;

- частные фермеры;

- питомники;

- заповедные зоны;

- зоопарки.

к меню ↑

Производство комбикорма в домашних условиях

Если вы не располагаете достаточным помещением или денежными средствами, которые необходимы для налаживания линии крупного производства комбинированных кормов, вы можете организовать мини установку у себя дома.

У владельца частного дома или дачного участка непременно найдется помещение (или площадь под постройку) для размещения мини-завода по производству комбикорма. Такое оборудование отличается меньшими габаритами и, соответственно, меньшей стоимостью.

Грануляторы для комбикорма и пеллет с плоской матрицей

Производительность такого комбикормового оборудования составляет 250-3000 кг в час. Оно имеет небольшой вес, что дает возможность перемещать установку без особых усилий. Для такого мини-завода не требуется сооружения специальной платформы. Требуется поставить его на ровную устойчивую поверхность. Затем установите закладные элементы, соберите установку и подключите к источнику питания.

Мини-завод включает электронные весы, которые используются для измерения точного веса сырья. Также линия по производству комбикормов может быть оснащена пультом контроля МКД, который позволит сделать процесс работы полностью автоматизированным.

Технология производства комбикорма — презентация онлайн

1. Технология производства комбикорма

ВЫПОЛНИЛА: СТУДЕНТКА 3 КУРСА СПЕЦИАЛЬНОСТИ СТАНДАРТИЗАЦИЯ ИСЕРТИФИКАЦИЯ ТУРДАЛИНА ТОМИРИС

2. Введение

Комбикорма – это однородные смеси очищенных и измельченных донеобходимой степени различных кормовых смесей, составленных по научно

обоснованным рецептам и обеспечивающие сбалансированное по всем

элементам кормление животных.

Основное назначение – оптимизация рационов по энергии, протеину,

макро- и микроэлементам, витаминам и других БАВ в соответствии с

нормами кормления. Комбикорма позволяют снижать расход зернофуража

почти на треть и повышать продуктивность животных на 15-20 %, по

сравнению с необогащенным зерном. Вырабатываются в рассыпном,

гранулированном и брикетированном виде. Основным сырьем для

производства комбикормов служат зерновые корма (до 85 %), такие как

ячмень, овес, тритикале, пшеница, кукуруза, а также шроты или жмыхи (до

15-25 %).

3. Выды комбикормов

Комбикорма подразделяются на:Комбикорма-концентраты. Это комбикорм с повышенным содержанием

протеина, минеральных веществ и микродобавок, скармливаемый с зерновыми,

сочными или грубыми кормовыми средствами.

Полнорационный комбикорм. Полностью обеспечивает потребность данного

вида животных в питательных минеральных и биологически активных веществах.

Добавления других кормовых средств не требуется.

Белково-витаминные добавки (БВД). Однородная смесь измельченных

высокобелковых и минеральных кормовых средств и микродобавок. Их вводят в

комбикорма для повышения кормовой ценности.

Премиксы. Это однородная высокодисперсная смесь биологически активных

веществ (витаминов, антибиотиков, микроэлементов и т.п.) и наполнителя

(например, мелкие отруби). Их вводят в комбикорма до 1%.

Состав комбикормов. Основу всякого комбикорма составляют зерно

(кукуруза, ячмень, овес, пшеница, просо, сорго), семена зерно-бобовых и

отруби пшеничные. К ним добавляют жмыхи, шроты, корма животного

происхождения (муку костную, кровяную, мясную, рыбную др.), кормовые

дрожжи, минеральные корма (мел, ракушка) и т.д.

Комбикорма вырабатывают в виде сыпучей смеси, гранул, крупок и брикетов.

Разным комбикормам присвоен индекс, например, концентрированным — К,

полнорационным – ПК и т.д.

5. Требования к качеству комбикормов

Все комбикорма нормируются по качеству со стороны государства. Процедуру анализа проходит каждая партия,при этом проверяют внешний вид, запах, цвет, крупность размола, массу металломагнитной примеси, влажность,

массовую долю жиров, неразмолотых семян растений, золы, сырого протеина, клетчатки, фосфора, кальция и

натрия. Кроме этого, проверяется наличие азотных экстрактивных веществ, вредной примеси, зараженность

вредителями, а также общая кислотность.

Цвет, запах и внешний вид, точно как и свежесть комбикорма, во многом зависят от уровня качества сырья, из

которого он изготавливается. Производитель обязан исключить заплесневелый, затхлый, гнилостный и прочие

запахи. Если все же комбикорм ими обладает, то в большинстве случаев виной всему низкокачественное сырье

или же неблагоприятные условия хранения, ведь тогда в комбикорме происходят разнообразные нежелательные

процессы. В том случае, если рецепт приготовления комбикорма включает использование веществ со своими

запахами, тогда разрешается, чтобы конечный продукт обладал ими.

В комбикорме, предназначенном для представителей крупного рогатого скота, массовая доля влаги не должна быть

выше 14 процентов. Это же касается кормов для кроликов, нутрий и лошадей. Если данный продукт предназначен

для сельхозптицы, тогда показатель составляет 13 процентов. Влажность подобного комбикорма для рыбы не

должна быть выше13,5 процентов, тогда как для остальных животных допускается 14,5%.

6. Технология производства комбикорма

Рецептуры комбикормовДля животных каждой группы разработано по несколько рецептов комбикормов. В рецептах

указано содержание отдельных ингредиентов (в %) и количество витаминов, микроэлементов,

антибиотиков и других микродобавок, вводимых в комбикорм (в расчете на одну тонну).

Согласно инструкции по приготовлении комбикормов, установлен следующий порядок их

нумерации: для кур — с 1 по 9, индеек — с 10 по 19, уток — с 20 по 29, гусей — с 30 по 39, прочей

птицы — с 40 по 49, свиней — с 50 по 59, КРС — с 60 по 69, лошадей — с 70 по 79, овец — с 80 по 89,

кроликов и нутрий — с 90 по 99, пушных зверей — со 100 по 109, рыб — со 110 по 119, лабораторных

животных — с 120 по 129.

В состав комбикорма для птиц входят, в основном, зерновые корма (60-75 %), в том числе

зерновые бобовые культуры, растительные белковые корма — жмыхи и шроты, корма животного

происхождения, травяная мука, минеральные подкормки, кормовой жир, премикс. Для хорошей

продуктивности птица должна получать в рационе, хотя и в очень малых дозах, сернокислое

железо, марганец, цинк, медь, хлористый кобальт, йодистый калий. Поскольку в растительных и

животных кормах их наличие не обеспечивает необходимой нормы, при изготовлении птичьих

комбикормов обогащают нужными микроэлементами.

7. Требования к качеству сырья

Комбикормовое сырье, используемое для производства полнорационныхкомбикормов для птицы, должно соответствовать требованиям нормативной

документации.

Требования к качеству

1.Пшеница фуражная

Минимальное содержание сырого протеина 11%, максимальная влажность –

13,5%. Остальные показатели — согласно ГОСТ Р 52554-2006

2.Ячмень фуражный

Минимальное содержание сырого протеина 9,5%, максимальная влажность –

13,5%. Остальные показатели — согласно гост 28672-90

Приёмка сырья на переработку, размещение и хранение

Для приема сырья с железнодорожного и автомобильного транспорта

современный комбикормовый завод должен иметь подъездные

железнодорожные пути и автомобильные дороги, склады для хранения

запасов сырья в рассыпном и затаренном виде. Эти склады должны быть

оборудованы механизмами для приема сырья и подачи его в производство.

Затаренное сырье хранят в напольных складах, сырье в рассыпном виде —

как правило, в складах силосного типа и только при необходимости в

напольных складах.

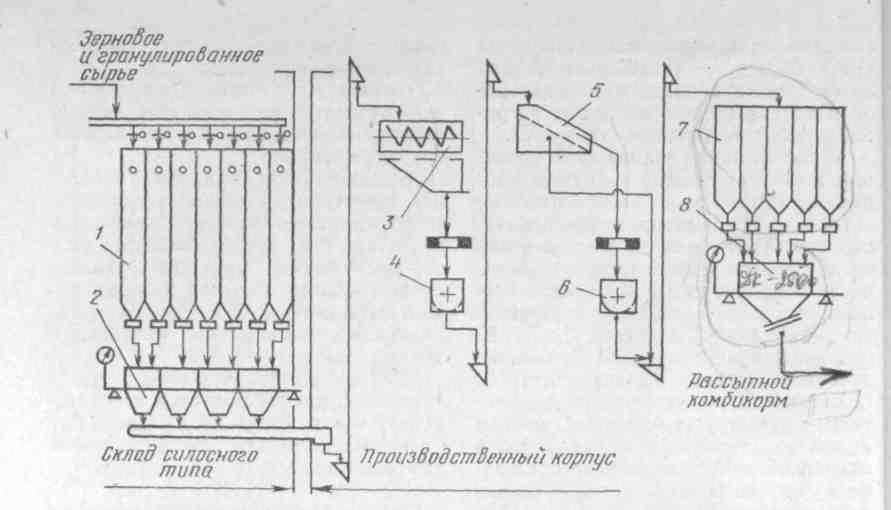

9. Размещение сырья

Сырье размещают с учетом его качества. Например, кормовые дрожжи, рыбную муку,витаминную и травяную муку закладывают на хранение в зависимости от содержания

в них протеина и каротина. При хранении в штабелях оставляют проходы для внутрискладских работ. Площадь проходов составляет 10 % общей складской площади.

Штабеля должны иметь штабельные ярлыки. При использовании элеваторов

оставляют один силос резервным на каждый подсилосный конвейер для перекачки

сырья с целью предотвращения слеживания или самосогревания. Зерновое и

гранулированное сырье, обладающее хорошей сыпучестью, рекомендуется хранить

преимущественно в силосах

За хранящимся сырьем должно быть установлено систематическое наблюдение.

Пригодное для использования, но нестойкое для хранения сырье немедленно

передают в производство. Если обнаруживают признаки ухудшения качества сырья

при хранении или самосогревании, проводят мероприятия, обеспечивающие

сохранность и последующее использование этого сырья на выработку комбикормов.

10. Подготовительные операции

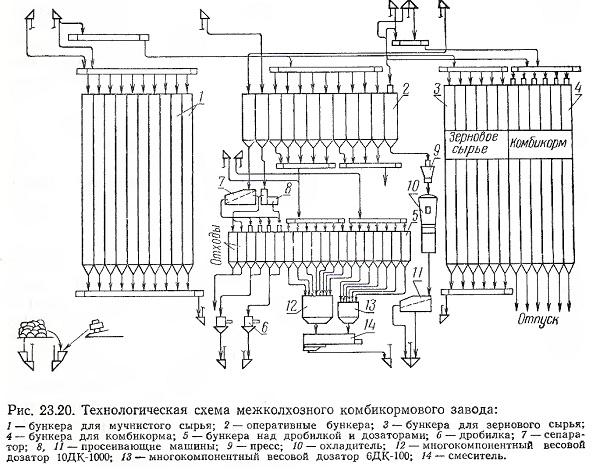

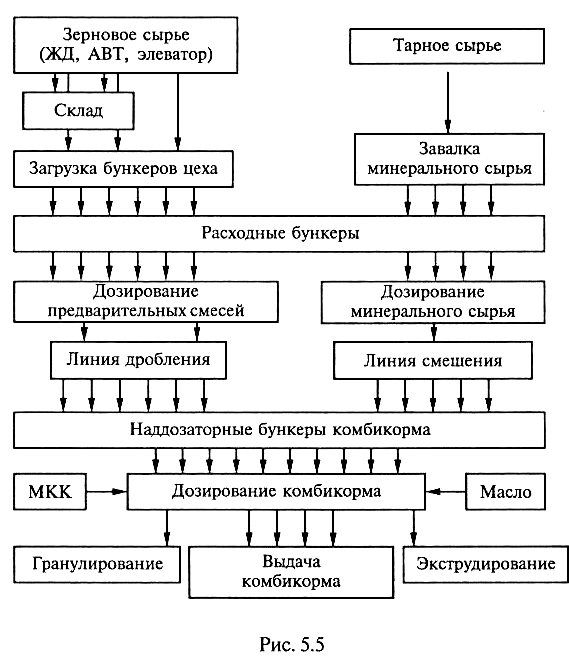

Подготовительные линии конструируют для переработки сырья с близкими технологическими свойствами, однородными по способуочистки, измельчения и другим видам обработки.

Линия зернового сырья. Очищают от примесей зерновое сырьё и измельчают его до заданной крупности.

Линия мучнистого сырья. Мучнистое сырьё, не подлежащее измельчению, перед вводом в комбикорма очищают от случайно попавших

примесей и направляют в бункера над дозаторами.

Линия шелушения ячменя. Одним из основных компонентов, вводимых в состав комбикорма, является ячмень, в ядре которого

содержится много легко- перевариваемых питательных веществ. Однако наряду с высокими питательными свойствами ячмень содержит

в среднем 26% цветочных плёнок. Поэтому ячмень, вводимый в этоги комбикорма, должен быть освобождён от плёнки.

Линия прессованных и крупнокусковых продуктов.Эта линия служит для измельчения и очистки от металломагнитных примесей кускового

сырья: плиток жмыхов, кукурузы в початках, а также для прессованных кормов животного происхождения и жома. По схеме этой линии

кусковое сырьё дробят в валковой дробилке. Дроблёный (до размеров 20—40 мм) продукт проходит магнитную защиту и поступает на

молотковую дробилку для мелкого измельчения. После измельчения продукт поступает в наддозаторные бункера.

Линия кормовых продуктов пищевых производств. Назначение линии — очистка от примесей, сортирование по крупности и измельчение

кормовых продуктов пищевых производств — барды сушёной, сухих кукурузных кормов, шротов, мясо-костной, рыбной и китовой муки.

Очищают сырьё в сепараторах и в других просеивающих машинах. Крупные примеси отделяют на ситах с отверстиями 0 15—20 мм. Сход

с них направляют в некормовые отходы.

Линия минерального сырья. Технологическая линия подготовки минерального сырья служит для сушки и измельчения мела, поваренной

соли, ракушек, травертина и некоторых видов известняков. Для сушки соли и мела можно применять передвижную барабанную сушилку.

Оптимальная влажность мела до 8%, соли до 2%.Производство витаминной травяной (сенной) муки. Травяную массу сушат в сушильном

барабане. Влажность травяной массы после сушки должна быть 7—8%. Высушенную траву измельчают в дробилке.

Линия жидких компонентов. К жидким компонентам относят мелассу, кормовой жир, рыбный экстракт, солёный гидрол и др. Жидкие

компоненты (кроме гид- рола), применяемые при производстве комбикормов, подогревают, а затем подают в мелассосмесители. Кроме

подогрева, в процессе подготовки жидкие компоненты очищают от случайных примесей.

11. Взвешивание и дозирование компонентов

Под дозированием компонентов понимается взвешивание или объёмноеотмеривание установленных рецептом порций компонентов комбикорма.

Существует два способа дозирования — объёмный и весовой. Машины,

дозирующие компоненты по объёму, подают их заданными объёмами в

определённые промежутки времени; машины, дозирующие компоненты по

массе, отвешивают их в заданных количествах. Дозирующие машины

должны обеспечивать точность дозирования продуктов независимо от

производительности.

При выборе дозирующих машин необходимо учитывать физикомеханические свойства исходных продуктов. Особенно большое значение

имеет влажность, так как повышенное влагосодержание ухудшает

сыпучесть, а некоторые продукты (мел и соль) комкуются.

12. Дробление компонентов и внесение премиксов и добавок

Измельчение сырья–одна из важнейших операций в комбикормовомпроизводстве. От хорошо измельченного сырья зависит хорошая усвояемость

кормов, хорошее их смешивание и прессование (при производстве

гранулированных кормов). При производстве измельчают: зерно, шрот, кукурузу,

сырье минерального происхождения.

Все компоненты корма должны быть тщательно измельчены. ГОСТом 22834 – 87

установлен размер диаметра гранул. Для взрослой домашней птицы производят

круглые гранулы диаметром 3,2; 4; 4,4 и 4,8 мм.

Сырьё, применяемое для производства комбикормов, по содержанию

питательных веществ не всегда обеспечивает нормальное развитие организма

животного и продуктивность. Поэтому в комбикорма вводят обогатители—

витамины, микроэлементы, антибиотики, аминокислоты, ферменты.

13. Смешивание

Смешивание компонентов, входящих в состав комбикорма, является очень важным этапомтехнологического процесса комбикормового завода.

Основной качественный показатель процесса смешивания — однородность полученной смеси.

Практически однородной считается смесь, в которой содержание компонентов в любом её объёме

не отличается от заданного содержания всей смеси.

Однородность состава обеспечивает одинаковую питательную ценность всего комбикорма.

Особенно тщательное смешивание требуется при обогащении комбикормов микродобавками.

Компоненты смешивают после дозаторов в смесителях непрерывного или периодического

действия.

При применении непрерывного объёмного дозирования компоненты после дозаторов поступают в

сборный транспортёр, который подаёт их в смеситель непрерывного действия.

Цель смешивания — превращение некоторого перечня компонентов в кормосмесь с

определенными свойствами. Иначе говоря, смешивание — совокупность процессов направленного

формирования однородных по составу, плотности и физико-механическим свойствам систем из

набора требуемых компонентов.

14. Аспирационный система в комбикормовом производстве

Аспирация — мероприятие по изъятию пыли и газов из помещений, которыеформируются во время функционирования технологического оборудования.

Данные мероприятия очень важны в комбикормовом производстве, так как

происходит переработка зерновых культур, происходит измельчение

различных органических и минеральных компонентов на молотковых

дробилках. В процессе этого вырабатывается большое количество пыли.

Предельно допустимые концентрации (ПДК) пыли растительного и животного

происхождения в воздухе рабочей зоны производственных и складских

помещений следует принимать по ГН 2.2.5.1313-03.

15. Хранение готовой продукции

Комбикорма-концентраты необходимо хранить в сухих, чистых, не зараженных вредителями(паукообразными и насекомыми), хорошо проветриваемых складах и силосах. Комбикорм хранят насыпью

и в таре, в виде брикетов и гранул.

Срок хранения как рассыпных, так и гранулированных комбикормов предусмотрен не более двух месяцев

со дня выработки. Исключение составляет хранение комбикормов для откорма животных на

промышленных комплексах. В этом случае срок хранения комбикормов для выращивания и откорма

молодняка крупного рогатого скота, свиней, а также птицы не должен превышать одного месяца со дня

выработки.

Днища и стенки силосов и бункеров должны иметь гладкую поверхность. Углы наклона плоскостей днищ

силосов принимать для хранения: зернового сырья — 45°; мучнистого сырья, кормовых продуктов пищевых

производств и рассыпных комбикормов — 70°; гранулированных комбикормов — 50°; плющеного зерна — 70°

Склад готовой продукции оборудован устройствами для механизированной погрузки рассыпных и

гранулированных комбикормов в автотранспорт.

В местах отгрузки комбикормов предусмотрена защита от атмосферных осадков и ветра. Увеличение

высоты насыпи в хранилище для комбикормов обеспечивает экономию в складских помещениях.

16. Заключение

Недостаточное и избыточное кормление вредно для животных иотрицательно влияет на их рост, продуктивность и плодовитость, увеличивая

затраты кормов и средств на единицу продукции.

Комбикорма помогают балансировать рацион птицы, основываясь на

рекомендуемых нормах. Это повышает полноценность кормления.

Строгое соблюдение всех технологических операций производства

позволяет получать продукцию высокого качества.

Технология производства комбикорма

Комбикорм — это сложная смесь измельченных и очищенных разных кормовых средств и микродобавок, он полностью обеспечивает животных нужными питательными компонентами.Комбикорма есть трех видов: белково-минерально-витаминные, комбикорма — концентраты и полнорационные корма.

Полнорационные комбикорма обеспечивают животных всем необходимым и не требуют докорма.

Комбикорма — концентраты компенсируют недостаток основных питательных компонентов.

Витаминные добавки используют в кормлении всех животных, для пополнения витаминов. Для разных возрастов и разных групп животных используют разные комбикорма.

В процессе изготовления комбикорм подвергается специальной обработке. Технология производства комбикормов построена таким образом:

- прием зерна

- прием различных минералов

- прием и подача в производство растительного масла и животного жира

- подготовка зерна к дозированию с помощью весовых дозаторов

- переработка зерна

- дозировка и смешивание минеральных компонентов

- совместное смешивание всех компонентов

Этап кондиционирования

Кондиционирование — один из важных этапов процесса, рассыпные комбикорма увлажняют и нагревают сухим паром, под его действием комбикорм нагревается, делается мягким, эластичным.Из-за этого, он лучше уплотняется в зазоре гранулятора. Пропаренный комбикорм достигает температуры 65-75 градусов, после того как выходит из кондиционера.

От кондиционирования зависит стабильность работы гранулятора. Чтобы вырабатывать прочие гранулы пар в кондиционере должен быть под давлением от 0,2 до 0,5 МПа, а температура его должна быть от 110 до 150 градусов. Гранулируют комбикорм на прессе.

Этап измельчения, охлаждения и сортирования

Комбикорм в гранулах охлаждают, в охладителе. Температура должна понизиться на 5-10 градусов, для выделения лишней влаги, которая добавилась при кондиционировании. На выходе гранулы все еще мягкие, а после охлаждения становятся прочными.Для того чтобы получить крупку гранулы измельчаются, продукты измельчения сортируются на сите машины, которая просеивает. Полученная продукция отправляется на финишное напыление.

Этап финишного напыления

На этом этапе на полученные продукты напыляют растительное масло. После напыления комбикорм полностью готов. После этой стадии его фасуют в мешки и продают населению.

Технология производства комбикормов

1. Прием комбикормового сырья- Прием сыпучих материалов: сыпучие материалы, транспортируемые грузовиками или поездами, должны взвешиваться на мостовых весах и выгружаться в разгрузочную яму.

- Прием фасованного сырья: делится на ручную обработку и механическую приемку.

- Прием жидкого сырья: бутилированного и бочкового сырья можно перевозить непосредственно вручную.

Для производства комбикормов существует множество видов сырья, поэтому следует использовать разные типы бункеров. Бункеры для завода по производству кормовых гранул бывают двух видов: бункер для хранения и склад (склад).

Основное сырье, такое как кукуруза, сорго или другое зерновое сырье, обладает хорошей текучестью и нелегко комковаться, поэтому его следует хранить в силосе; в то время как побочные продукты, такие как отруби, соевый шрот и другое порошковое сырье, плохо диспергируются, и они легко превращаются в комки после хранения в течение определенного периода времени, поэтому они должны храниться на складе.

Примеси в кормовом сырье не только влияют на качество кормовых продуктов, но также напрямую связаны с безопасностью оборудования для обработки кормов и операторов. В серьезном случае все оборудование может быть даже разрушено, что влияет на плавность производства кормов, поэтому их следует вовремя убирать.

Очистное оборудование комбикормового завода основано на грохочении и оборудовании магнитной сепарации.Просеивающее оборудование используется для удаления крупных и длинных примесей, таких как камни, грязевые блоки и мешки. Магнитный сепаратор в основном используется для удаления примесей железа.

1. Технология первичного дробления

Это самый простой, наиболее распространенный и примитивный способ измельчения. Будь то один вид сырья или смесь нескольких сырьевых материалов, измельчаемых одновременно. По количеству используемых дробилок его можно разделить на дробление с одной машиной и параллельное дробление.Одномашинное дробление в основном применяется на малом заводе по переработке кормов , в то время как на заводе по переработке среднего корма обычно используются параллельно две или более двух дробилок. Недостатками дробильных машин параллельного типа являются неравномерный размер зерна и высокая потребляемая мощность.2. Технология вторичного дробления

Существует три вида технологического процесса: однократный процесс дробления, ступенчатый процесс дробления и комбинированный процесс дробления.- Одноцикловый процесс вторичного дробления: использует один комплект дробилки для измельчения материала, а затем сита; материал над ситом возвращается в дробилку для повторного измельчения.

- Стадия процесса вторичного дробления : Базовая настройка процесса — использование двух разных измельчителей с разными ситами, и на каждой дробилке есть сортировочное сито; материал сначала просеивается и просеивается ситом Sieve1, и просеиватели, которые соответствуют требованиям к размеру гранул, поступают непосредственно в смесительную машину, в то время как материал на грохоте поступает в дробилку 1, а затем измельченный материал поступает на сортировочное сито для просеивания.Материал, соответствующий требованиям к размеру частиц, поступает в смеситель, остальная часть сита поступает в дробилку 2 и измельчается и измельчается в смеситель.

- Комбинированный процесс вторичного дробления : этот процесс заключается в использовании различных типов дробилок при двух измельчении, первом использовании вальцовой мельницы, после сортировочных сит, просеивания попадают в смеситель, материал над ситом попадает в молотковая дробилка для второго измельчения.

3. Технология дозирования перед дроблением В соответствии с разработкой рецептуры корма, дозируйте ингредиенты и смешайте, затем отправьте в дробилку для измельчения.

4. Дробление перед дозированием

- Периодическое смешивание предназначено для смешивания всех компонентов вместе в соответствии с пропорцией формулы корма и их подачи в периодический «смеситель периодического действия» для перемешивания. Этот метод смешивания более удобен для замены рецептуры корма, а перемешивание между партиями меньше, поэтому это широко используемый вид процесса смешивания. Поскольку его запуск и остановка происходят часто, в основном он управляется автоматической программой.

- Непрерывное смешивание Процесс предназначен для непрерывного измерения всех видов компонентов корма одновременно, соответственно, и пропорционального дозирования по отношению к потоку материала, содержащего различные компоненты. Когда поток поступает в смеситель непрерывного действия, он непрерывно смешивается с однородным потоком материала. Преимущество этого процесса в том, что его можно проводить непрерывно, легко связывая с измельчением и гранулированием. Преимущество этой технологии заключается в том, что производство не требует частой работы, но при изменении формулы регулировка потока становится более сложной, а остатки материала в непрерывном конвейерном и непрерывном смесительном оборудовании больше, поэтому проблема смешивания между две партии корма — это серьезнее.

- Кондиционирование: кондиционирование является наиболее важным этапом в процессе гранулирования корма . Качество кондиционирования напрямую влияет на качество кормовых гранул. Причина, по которой необходимо кондиционирование, заключается в том, что оно может темперировать дозированные и смешанные порошковые материалы, чтобы позволить им легко формировать кормовые гранулы. В настоящее время наиболее распространенным методом кондиционирования на комбикормовом заводе является добавление пара.

- Гранулирование кормов

- Гранулятор с кольцевой матрицей: после кондиционирования материал равномерно распределяется между прижимным валком и кольцевой матрицей, таким образом, материал попадает в зону экструзии, непрерывно экструдируется прижимным валком и входит в отверстия в кольце. пресс-форма для формирования корма цилиндрической формы и режется режущим ножом, закрепленным на внутренней стороне заслонки гранулятора, с вращением кольцевой фильеры.

- Гранулятор с плоской матрицей : смешанный материал поступает в систему гранулирования. Вращающийся распределитель в верхней части системы гранулирования равномерно распределяет материал по поверхности плоской матрицы (пластины), затем вдавливает материал в отверстие матрицы и выдавливает его снизу, а подача в форме стержня через отверстие матрицы разрезается. на требуемую длину ножом для резки.

8.

Охлаждение кормовых гранул В процессе гранулирования материал сжимается под воздействием высокой температуры и высокой влажности, и материал подвергается экструзии с выделением большого количества тепла.Когда корм для гранул только что вышел из гранулятора, содержание воды составляет до 16% -18%, температура до 75 ° C-85 ° C, в этих условиях гранулы корма будут легко деформироваться и ломаться, и даже будет прилипать и плесневеть во время хранения. Необходимо снизить его влажность до 14% и снизить температуру до.

9. Крошится При производстве гранул кормов для животных, особенно гранул для молодняка домашней птицы или домашнего скота, материал обычно сначала превращается в большие гранулы, а затем измельчается на мелкие частицы, что необходимо для экономии энергии, повышения продуктивности и улучшения качества корма. 10. Проверка После обработки гранулированного корма путем измельчения будет образована часть порошка, которая не может соответствовать требованиям, предъявляемым к готовой продукции, поэтому измельченный корм необходимо просеивать для получения чистого и однородного продукта.Что такое комбикорм?

Что такое комбикорм?

Комбинированный корм относится к корму, который производится на основе разных стадий роста животных, различных физиологических требований и различных производственных целей, а также экспериментов и исследований по оценке пищевой ценности кормов и в соответствии с научной формулой смешивания кормов. из разных источников равномерно в определенной пропорции и обработаны по предписанной технологии.(См. Подробнее: как приготовить гранулированный корм для кур >> )

Проект производства кормовых пеллет для птицы

Разработка комбикормов для животных

Производство комбикормов началось в начале двадцатого века. С 1950-х годов, по мере того как понимание потребностей домашних животных в аминокислотах, витаминах и микроэлементах становится все более точным, антибиотики и сульфаниламиды вводятся в кормовые добавки в качестве добавок, и производство комбикормов быстро росло.Его приложение сначала стало популярным в Европе и Америке, а вскоре распространилось в Азии и других странах. (Подробнее: как сделать гранулы корма для рыбы >>)

В зависимости от пищевых компонентов и использования комбикорма подразделяются на:

- Полноценные комбикорма, концентрированные корма, концентратные смеси, премикс кормовых добавок, суперконцентрат, комбикорм, искусственное молоко или корма-заменители молока;

- Корм для пюре, корм в гранулах (Связанные знания: как приготовить корм в гранулах?) , измельченный корм, расширенный корм, плавающий корм, кубический корм и т. Д.

Подача затора, измельченный корм, корм для пеллет

Есть вопросы по приготовлению комбикорма? Для получения более подробной информации свяжитесь с нами!

В настоящее время широко используемые технологические процессы для производства комбикормов включают в себя ручное дозирование, объемное дозирование, дозирование в одном бункере в одном масштабе, дозирование в нескольких бункерах, в нескольких весах, в нескольких бункерах, в одном масштабе и т. Д.

Типовой процесс завода по переработке комбикормов

Дозирование добавок с ручным управлением используется на небольших заводах по переработке кормов и цехах по переработке кормов. Этот процесс дозирования заключается в том, чтобы вручную взвесить все ингредиенты, а затем вручную загрузить взвешенные материалы в миксер. Поскольку все этапы ручного измерения и дозирования, технология очень проста, а инвестиции в оборудование меньше, стоимость продукта снижается, измерения гибкие и точные.Но условия ручной работы плохие, трудоемкость высокая, а производительность труда очень низкая, особенно после длительного рабочего времени рабочего, легко ошибаться.

Под каждым бункером для замеса находится один комплект дозирующих устройств.

- Одно бункерное дозирование в одном масштабе

- Мульти-бункеры Мультисклейки для дозирования

- Многосекционный дозатор на одном весе

Измеряемые материалы сгруппированы в соответствии с их физическими характеристиками или диапазонами взвешивания, и каждая группа оснащена соответствующими измерительными приборами.

- При переработке комбикормов сыпучие сырые материалы превращаются в гранулы корма для животных высокой плотности. Он концентрирует результаты исследований в области питания животных и науки о кормах и может смешивать все виды ингредиентов (сырье) вместе, чтобы обеспечить стабильность и последовательность эффективных компонентов и улучшить питательные и экономические преимущества корма.

- Окончательно произведенный комбикорм для животных можно напрямую скармливать или просто обрабатывать, чтобы облегчить его использование пользователем, облегчить транспортировку и сохранение, а также снизить затраты на транспортировку, хранение, трудозатраты и потребление энергии.

- В процессе производства комбикорма с экономической выгодой и репутацией предприятия напрямую связано то, что можно сформулировать пищевые потребности и физиологические характеристики животных, а также получить самую низкую стоимость смеси и лучший эффект кормления. .

Наладка вашего завода по производству комбикормов

Сырье для переработки комбикормов

Убедитесь, что формула корма основана на потребности роста ваших животных в питательных веществах, а затем найдите поставщика сырья для строительства вашего завода.Из различного сырья можно изготавливать гранулы комбикорма, включая кукурузу, пшеницу, соевый шрот и другие необходимые витаминные добавки и т. Д. (Подробнее: гранулятор для корма для крупного рогатого скота >>)

Прежде чем начинать какой-либо бизнес, вы должны составить бюджет. Вы должны знать, сколько стоит строительство завода по переработке кормов. Он в основном включает стоимость сырья , стоимость земли, стоимость оборудования, стоимость рабочей силы, стоимость потребления энергии, стоимость эксплуатации и т. Д. (Статья по теме: стоимость комбикормового завода в Нигерии >>)

Поиск надежного производителя или поставщика оборудования для переработки кормов с долгой историей и богатым опытом. Они предложат вам качественное оборудование и профессиональное обслуживание. ABC Machinery — одна известная компания по переработке кормов для животных, работающая в этой отрасли более 20 лет и имеющая богатый опыт в создании малых и крупных проектов по производству кормов по лучшей цене. (Статья по теме: как сделать гранулы корма в домашних условиях >>)

Успешные проекты по производству комбикормов во всем мире

На фотографиях выше представлены фотографии наших клиентов, которые открыли собственный завод по производству комбикормов для различных областей применения. Если вы заинтересованы в строительстве линий по переработке комбикормов, свяжитесь с нами для получения дополнительной информации!

Классификация переработки комбикормов

Помимо классификации на основе разновидностей кормовых животных, комбикорма подразделяются на 4 основные категории:

Премикс добавок — это однородная смесь, состоящая из различных кормовых добавок плюс носителей или разбавителей в соответствии с определенной формулой.Его специализированное производство может упростить процесс настройки и повысить эффективность производства. Его основные добавки к сырью в целом можно разделить на две категории: пищевые и непитательные. Пищевое сырье включает витамины, микроэлементы, незаменимые аминокислоты, а последние включают добавки, способствующие росту, такие как антибиотики, защитные добавки, такие как антиоксиданты, средства против плесени, средства, устойчивые к насекомым, препараты против кокцидиоза, такие как препараты против кокцидиоза и другие гормоны, ферменты и красители.Помимо вышеуказанных активных ингредиентов, добавки также содержат определенное количество носителя или разбавителя. Премикс добавок, который состоит из класса кормовых добавок, называется премиксом с одной добавкой, таким как премикс витаминов и микроэлементов; в то время как премикс добавок, который состоит из нескольких видов кормовых добавок, называется премикс синтетических добавок или для краткости премикс добавок.

(图片 : 小型 预混料 生产 线 一张 描述 Завод по производству премиксов и кормовых добавок для продажи)

Носитель в премиксе корма или премиксе добавок представляет собой разновидность съедобного материала, который может принимать и нести порошкообразные активные ингредиенты с шероховатой поверхностью или небольшими отверстиями.Обычно используемыми носителями являются пшеничная мука грубого помола, пшеничные отруби, порошок рисовой шелухи, порошок кукурузных початков, порошок известняка и так далее. Разбавители также являются съедобными материалами, но не требуют шероховатой поверхности или небольших отверстий. Обе функции увеличивают объем и способствуют однородности смешивания.

Концентрированный корм также известен как сбалансированный состав или витаминно-белковая добавка. В его состав входят добавки, премикс, протеиновый корм, кальций, фосфор и соль в соответствии с формулой корма.Это одна из составляющих полноценного комбикорма. Поскольку корм-концентрат необходим для добавления энергетического корма для формирования полноценного комбикорма, поэтому при приготовлении необходимо знать состав энергетического корма, который должен соответствовать, чтобы обеспечить баланс питания.

(图片 : 精 饲料 生产 线 一张 描述 : Продажа оборудования для производства концентрата)

Например, при кормлении бройлеров концентрированный корм на ранней стадии откорма обычно составляет 30% от общего количества комбикорма, а энергетический корм составляет 70%.В заключительном периоде откорма первые составляют 20%, вторые 80%. Концентрированный корм для жвачных животных может быть приготовлен из корма, содержащего мочевину, такую как мочевина и биурет, с целью экономии белкового корма.

Полноценный комбикорм — это корм для поголовья с одним желудком, который производится из концентрированного корма и энергетического корма. Энергетический корм в основном состоит из кукурузы, сорго, ячменя, пшеницы, отрубей, рисовых отрубей, муки из сладкого картофеля, картофеля и некоторых животных и растительных масел. Полный ценовой поток можно размять; также может быть спрессован в гранулы корма (гранулы) для предотвращения расслоения компонентов корма, поддержания однородности и облегчения кормления.Пеллетный корм больше подходит для домашних животных и рыб. (Подробнее о технологии производства кормов для животных >>.)

(图片 : 全 价 饲料 生产 线 一张 描述 Продается полный проект машиностроения по производству комбикормов)

Концентрированная смесь — это корм для кормления жвачных животных, который также состоит из концентрированного корма и энергетического корма; но в корм для животных следует добавлять большое количество зеленого и грубого корма.

(图片 : 精细 混合 料 生产 线 一张 描述 Завод по переработке комбикормов для животных)

ПРИМЕЧАНИЕ: В дополнение к указанным выше 4 основным типам комбикормов, также может производиться ряд промежуточных типов продуктов.Чтобы усилить управление качеством кормов, многие страны в форме закона издали законы и постановления о кормах, обеспечивающие качество, пищевую ценность и безопасность человека и животных.

Купите оборудование для переработки комбикормов от ABC Machinery по заводской цене, получите техническую инструкцию по процессу комбикорма и бизнес-план для создания проектов по переработке комбикормов на Филиппинах, в Узбекистане, Литве, Нигерии, Танзании и т. Д., по невысокой цене. Если вы заинтересованы в создании заводов по переработке комбикормов, обращайтесь к нам бесплатно!

Процесс производства комбикормов |

Самым важным параметром для определения производства и качества на комбикормовом заводе является отслеживаемость. Для обеспечения полной прослеживаемости должны существовать системы письменной регистрации. В случае отзыва продукта из-за проблемы прослеживаемость очень важна для быстрого и эффективного поиска источника проблемы.

Erturul YILMAZ

Ветеринар

Слово «процесс», которое недавно вошло в наш повседневный язык, стало более значимым в пищевой цепочке от поля до стола. Это слово имело широкий резонанс в полном смысле вместе с Руководством по надлежащей производственной практике и Руководством по гигиене кормов для кормовой отрасли, выпущенным в 2014 году. Когда упоминается корм, на ум следует напоминать пищу. Вот почему существует ряд технологических цепочек от производства кормов до их доставки. Целью процесса производства кормов является производство комбикорма в контролируемых условиях.

На комбикормовых предприятиях эти процессы должны быть созданы и зарегистрированы. Поэтому необходимо определить анализ опасностей и критические контрольные точки, а также построить цепочку процессов. Чтобы применить эти процессы и взять под контроль, необходимо создать группу системы безопасности и управления потоком, состоящую как минимум из пяти человек. Эта команда должна выбрать лидера через форму внутренней переписки. Эта команда должна ежегодно контролировать друг друга посредством внутреннего надзора.Результаты этого надзора должны быть занесены в отчет о результатах внутреннего аудита, а проблемы и ошибки подразделений предприятия могут быть решены и взяты под контроль. Проблемы пытались решить путем регистрации этих несоответствий в отчете о несоответствиях внутреннего надзора. Таким образом, создается первая ступень системы безопасности кормов и менеджмента.

После этого этапа вторым шагом является подготовка схемы рабочего процесса и разделов назначения. Критические контрольные точки, рабочие планы проверки предварительных требований и предварительные планы проверки должны быть созданы на диаграмме рабочего процесса.При принятии решения о критических контрольных точках, необходимых отделах для кормового предприятия и критических лимитах этих отделов следует принимать во внимание, и эти лимиты должны регистрироваться для каждой партии. Должно быть как минимум четыре критических точки. Эти точки представляют собой места, в которых опасности могут быть устранены или могут поддерживаться на приемлемом уровне, а в случае отказа опасность может быть взята под контроль там, где нет операции или процедуры. Определить, являются ли контрольные точки «критическими», можно с помощью дерева решений.На предприятии по производству кормов контроль микотоксинов в сырье и контроль микотоксинов в комбикорме должны находиться в критических контрольных точках. В кормовом хозяйстве особенно опасными этапами являются условия хранения. Силосы необходимо очищать от грибка и насекомых в конце каждого хранения сырья и проветривать в течение определенного периода времени. При всех условиях хранения температура окружающей среды должна быть ниже 18 градусов по Цельсию, силосы закрыты от проникновения воды и кислорода, и должен быть установлен верхний предел.Это идеальные условия для складского помещения. Решение о верхнем пределе в бункерах редко известно, но это деталь, которая может привести к огромным ошибкам. Между сырьем, находящимся в контакте с верхней частью силоса, может наблюдаться транспирация; таким образом, производство микотоксинов, начинающееся в верхней части силоса, может распространяться на другие части. Расфасованный комбикорм не должен соприкасаться со стенками, их следует укладывать на деревянный брус и предохранять от миграции влаги.Поэтому при входном контроле сырья и готового комбикорма должны быть параметры, которые должны контролироваться формами (таблица 1). Таким образом можно обеспечить полную отслеживаемость и отозвать продукт в случае возникновения проблемы. Другой критической контрольной точкой является температура пара, который направляется на подачу порошка в прессе для гранул. Температура пресса для гранул удаляет некоторые микробные агенты и позволяет порошку принимать форму соответствующих гранул.Планы предварительной проверки, анализ опасностей и система критических контрольных точек являются основными условиями. Программы очистки и гигиенические проверки, рабочие процедуры и инструкции являются основными предпосылками для комбикормовых заводов.

Самым важным параметром для определения производства и качества на комбикормовом заводе является отслеживаемость. Для обеспечения полной прослеживаемости должны существовать системы письменной регистрации. В этих системах регистрации должны регистрироваться поставщики, номера партий, результаты анализа сырья, поставляемого на предприятие, и вид операций, которым подвергалось сырье, — если таковые имеются -.В дополнение к этому, должны быть предоставлены номера входящего материала, чтобы обеспечить отслеживаемость упаковочных материалов и каждого введенного сырья. После того, как сырье и другие кормовые добавки были превращены в корм, информация на этикетке продукта должна быть полной и четкой. В случае отзыва продукта из-за проблемы прослеживаемость очень важна для быстрого и эффективного поиска источника проблемы (таблица 2). Следовательно; требуется физический, химический и биологический анализ сырья.Образцы также следует отбирать из комбикорма, произведенного таким же образом.

На комбикормовых заводах процесс состоит из всех этапов, начиная с приема сырья и заканчивая доставкой комбикорма (продукта) потребителю. После завершения процесса приема сырья сырье транспортируется в бункер или другие места хранения для корма в системе автоматизации. Рецептура, заранее подготовленная специалистом в программе рациона, передается в автоматизацию, и производство запускается в полном объеме.У каждого продукта есть свой код. Продукт с этим кодом проходит через секции дозирования, микродозирования, дробления-измельчения, смешивания и добавления патоки и масла в пресс для гранул, чтобы превратить его в форму гранул.

Необходимо контролировать образование пыли, которое может возникнуть на всех этапах от приема сырья до упаковки корма. Причина тому — взрывы пыли, произошедшие на текстильной фабрике в Китае в Харбине, силосах для пшеницы в Техасе, на фабрике норвежской рыбной муки.Чтобы устранить эту проблему и использовать пыль в производственном процессе, необходимо установить и поддерживать системы сбора и контроля пыли в определенные периоды. Помимо опасностей, которые может создать пыль, металл, камень и посторонние вещества вызывают сбой в производственном процессе на предприятии. Таким образом; используются магниты, металлоискатели, сита, сортировщики и датчики. В последнее время, помимо этих опасностей, в список опасностей добавлены грузовики и их водители. Загрязнение опасным веществом, которое ранее было доставлено в корм, является еще одним источником беспокойства.

Калибровка машин и оборудования, которые используются для эффективной обработки процессов, должна выполняться с определенными периодами. Планы обслуживания машин должны быть составлены для всех машин и оборудования на заводе. Мельница, паровой котел, ковшовые элеваторы, цепные конвейеры, спиральные конвейеры, ленточные конвейеры, пневматические конвейеры, смесители, диски пресса для гранул и ролики — вот некоторые из них (Таблица 3).

В процессе смешивания следует обратить внимание на определение продолжительности смешивания в зависимости от типа корма и характеристик используемого сырья.Если гомогенная смесь не может быть получена, это означает, что рецептура корма не была проведена должным образом, и возникнут проблемы с качеством продукта. Тест на однородность — это тест, проводимый путем определения следового элемента. Образец, который должен быть взят из теста на однородность, готовится путем отбора не менее восьми образцов из партии через равные промежутки времени рядом с разгрузкой смесителя, и эти образцы помещаются в пронумерованные контейнеры по порядку. В полученных результатах формируются коэффициенты дисперсии.

Целевой коэффициент вариации менее 10 процентов. На значениях выше 10 процентов следует подготовить и применить форму корректирующих и превентивных действий в тех случаях, когда наблюдается время очистки смесителя, эрозии и перемешивания. По этой причине тест на однородность следует проводить не реже одного раза в 6 месяцев.

На подачу корма, поступающего в пресс для гранул, следует обратить внимание на кондиционер, матрицы и техническое обслуживание матриц, настройки валков, температуру и давление пара. Чтобы получить однородные гранулы подачи и предотвратить образование пыли в структуре гранул, необходимо знать коэффициенты гранулирования сырья, используемого в процессе.Кроме того, в последнее время на комбикормовых фермах появились машины и оборудование, которые измеряют срок годности гранул в определенные периоды времени. Пар, который применялся в технологическом кондиционере прижима гранул, увеличивает скользкость корма и снижает трение, которое выявляет вещества, которые могут связывать гранулы в структуре сырья (например, пшеничный глютен). Пар, применяемый к порошковому корму при производстве кормов для пеллет, следует применять так, чтобы на порошковом корме не было сухих пятен.Как правило, в кормах с высоким содержанием крахмала необходимо применять большее количество пара для достижения желаемой температуры 80-88 градусов во время гранулирования. Это связано с тем, что клейстеризация крахмала на внешней поверхности частиц корма отрицательно влияет на образование внутричастичных связей, необходимых для получения прочных гранул. По этой причине важны продолжительность пребывания комбикорма в рабочем состоянии, давление пара и температура. Время нахождения порошковой подачи в кондиционере не менее 30 секунд.Это может занять до 4-5 минут. Это время варьируется в зависимости от содержания крахмала, количества белка, количества добавленных витаминов и минералов и количества добавленного масла. Сообщалось, что для производства гранул подходит давление около 241–276 кПа, которое при низком давлении увеличивает накопление воды в измельченном сырье и вызывает засорение мельницы.

В процессе системы охлаждения горячие продукты сушатся за счет движения воздуха в холодильнике, и температура снижается.Подача, температура которой не снижается эффективно в секции охлаждения, может быть испорчена за короткое время и может иметь гранулы не желаемого размера и диаметра. Быстрое охлаждение гранул в охладителе вызывает потерю большего количества воды и температуры с поверхности гранул, в результате чего внутри гранул остается больше воды и повышается температура. Вода внутри гранулы позже может вызвать капиллярные трещины на поверхности гранулы.

Наиболее важными функциями, необходимыми для процесса упаковки в мешки, являются скорость, точность, низкая частота отказов и простота использования.Количество пакетов и уровни чувствительности, упаковываемые в систему упаковки за минуту, являются факторами, которые напрямую влияют на производство.

Со всеми этими производственными процессами

— Мы стремимся предоставить целевым животным

— корм, который был приготовлен в рамках программы рациона, в котором нуждаются целевые животные в соответствии с их необходимыми питательными веществами

— после приготовления рецептуры с приемлемыми вариациями на стадии производства .

Необходимо проверить процессы, чтобы обеспечить выполнение этих шагов.

ССЫЛКИ / КАЙНАКЛАР:

— Абдоллахи М., Равиндран В., Свихус Б., Наука и технология кормов для животных, 2013, 179 (1): 1-23

— Фарахат М., Калители Йем Пелетлери… Anlamlı Mı? , Feed Planet Dergisi, 2018

— Gıda ve Kontrol Genel Müdürlüğü, Yem Sektörü İçin İyi Üretim Uygulamaları ve Yem Hijyeni Kılavuzu, 2014

— HAIBA NO, GÜMÜŞ Eirl, KÜÇÜ

— Oğuz H, Mikotoksinler ve Önemi, Türkiye Klinikleri J Vet Sci Pharmacol Toxicol-Special Topics 2017; 3 (2): 113-9

— Yalçın S, Yem Güvenliği Yönetim Sistemi, Bıx Kurumsal

— Yıde Prosilmaz, Alternatif Yayıncılık Proses Dergisi, 2018

Корма и ингредиенты | KPM Analytics

Хотя потребление в разных регионах и диеты меняются со временем, животный белок и молочные продукты представляют собой важный источник белка, который питает голодное и растущее глобальное сообщество.Чтобы поддержать производство этого важного источника питания, диверсифицированная группа сельскохозяйственных производителей и промышленных переработчиков производит сырье, используемое для кормления домашней птицы, жвачных животных, свиней, аквакультуры и другого домашнего скота.

Один только мировой рынок комбикормов оценивается в 400 миллиардов долларов США и, как ожидается, вырастет более чем на 60% к 2020 году. * В сочетании с сельскохозяйственными предприятиями и переработчиками ингредиентов эти отрасли составляют основную часть нашего производства продуктов питания с поистине глобальным влиянием.