Переработка древесины и ее отходов

Наша страна всегда славилась значительными запасами древесных ресурсов. В России находится четверть мировых запасов леса.

Однако этот ценный ресурс не всегда используют рационально. По статистике, в нашей стране более 50% древесных отходов просто выбрасывается, без попытки вторичной переработки.

К такому сырью можно отнести:

- Опилки. Можно использовать для производства кирпичей и гипсовых листов. Также опилки используют в животноводстве в качестве подстилок для скота.

- Стружки. Используются для изготовления плит при строительстве домов.

- Щепа. Из щепы хвойных пород производят уникальный стройматериал — арболит.

- Древесная кора. С помощью варки коры сосны и кедра получают хвойный экстракт — источник витаминов, хлорофиллов и полезных кислот. Хвойный экстракт используют в медицине и косметологии.

Также из древесных отходов получают древесный уголь, топливные брикеты, удобрения для растений, используют в производстве мебельных конструкций.

В зависимости от качества сырья и цели использования различают несколько видов переработки древесных отходов.

Химическая переработка — на отходы воздействуют при помощи химических соединений. В результате химической обработки получают различные материалы — от бумаги до уксусной кислоты.

Механическая переработка — более простой способ, в процессе которого изменяется только объем и форма древесины, не затрагивая ее внутреннее содержание.

Биологический метод — применяется для переработки сырья низкого качества. В результате получают различные виды удобрений для сельского хозяйства.

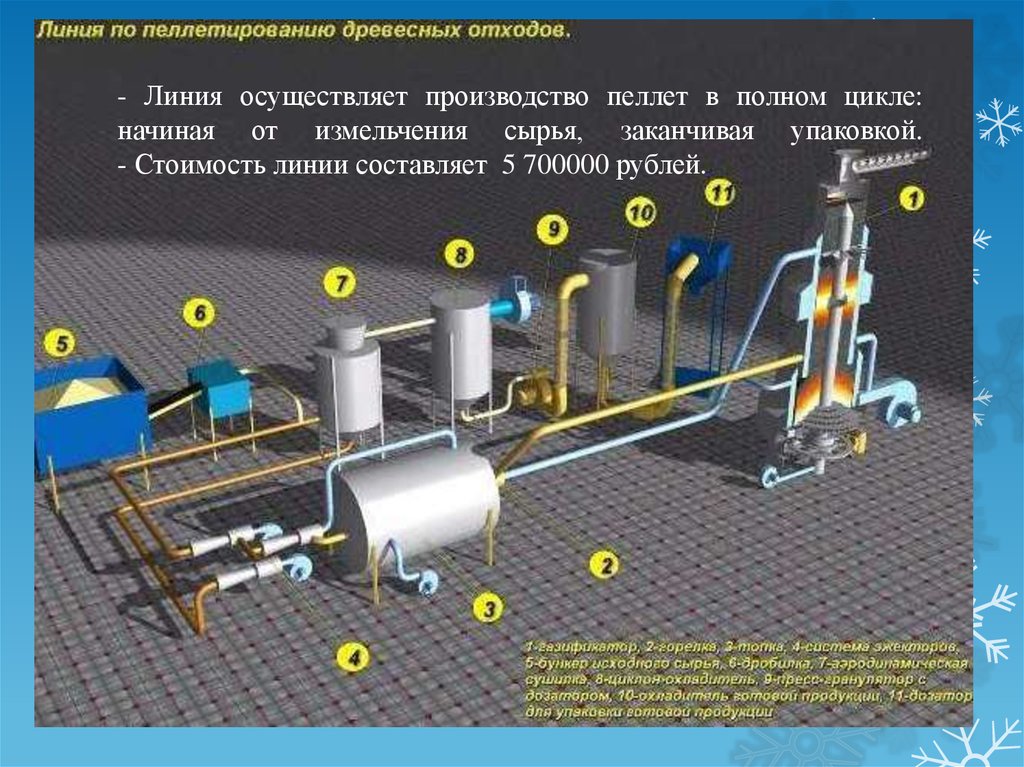

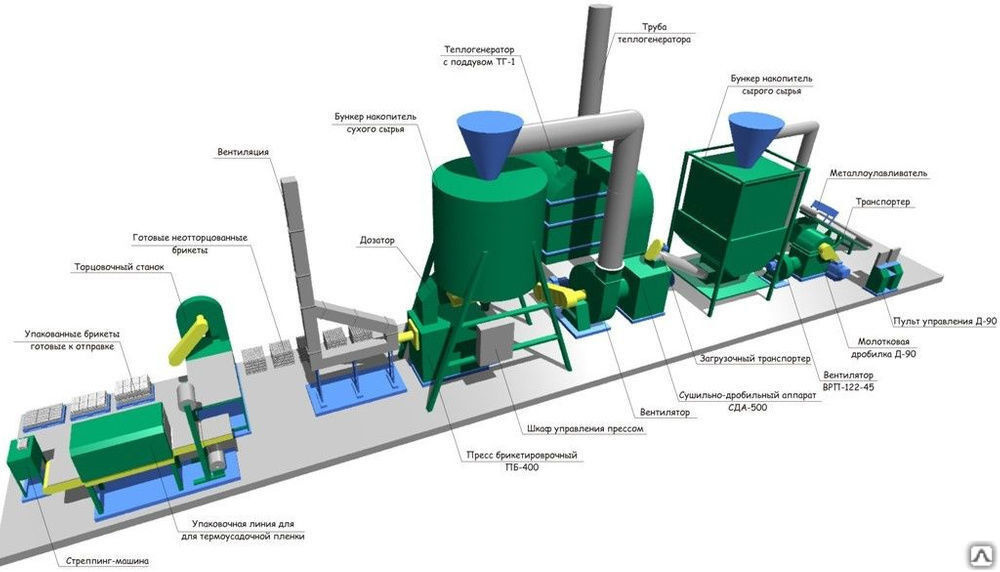

Оборудование для переработки

Выбор оборудования напрямую зависит от метода, применяемого для переработки древесины. К наиболее популярному относят:

- шредеры для резки и измельчения древесины;

- измельчители — используют для создания щепы;

- сушилки для опилок;

- силосы для хранения сырья;

- прессы для получения топливных брикетов;

Где принимают отходы древесины?

Приемом древесных отходов занимаются специализированные фирмы, в которых имеется специализированное оборудование для измельчения и переработки древесины.

Компания Эко Сервис занимается вывозом древесных отходов любых объемов. У нас налажено сотрудничество с перерабатывающими организациями, поэтому все древесные отходы отправляются на вторичную переработку без вреда для окружающей среды.

Предпринимательская деятельность по переработке древесины

Древесина — универсальный материал, который применяют практически во всех производственных процессах.

Плюсы бизнеса по переработке древесины:

- Быстрая окупаемость. Несмотря на дорогостоящее оборудование, бизнес быстро окупается. Это связано с применением древесины практически во всех отраслях промышленности.

- Отсутствие перенасыщенности рынка. Предприятий по переработке древесины на отечественном рынке не так много.

- Польза для окружающей среды. Древесина относится к исчерпаемым ресурсам. Ее вторичная переработка поможет спасти леса от вырубки деревьев.

Использование отходов пиломатериалов, вторичная переработка

Из тонны леса никогда не получится тонна досок, так как в процессе распила часть древесины превращается в стружку и опилки, а кора, ветки и прочие атрибуты живого дерева и вовсе удаляют.

Даже при банальной заготовки обрезной доски на каждом этапе часть массива перейдет в древесные отходы. Чем сложнее геометрия пиломатериала и тщательней обработка, тем больше этапов пройдет заготовка. Но давайте разберемся подробнее на примере производства строганой доски. Разберем процесс на этапы и рассмотрим, какие древесные отходы получаются при каждом из них:

- Рубка. Срубив дерево, в земле оставят корни и пень, которые не идут в производство конечной доски.

- Заготовка. Для производства потребуется только чистый ствол, все ветки и кора – отходы.

- Распил. Чтобы получить геометрически правильную доску из цилиндрического массива, древесину распиливают. Части с естественными округлостями и бракованные из-за технологических ошибок заготовки отбрасывают.

А также при распиле часть древесины превратится в опилки.

А также при распиле часть древесины превратится в опилки. - Сушка. Древесина должна избавиться от лишней влаги, на этом этапе объем и вес уменьшится из-за усушки, но из отходов только испарившаяся вода, которую учитывать не будем.

- Строгание. Для создания ровной поверхности доску строгают, в результате чего вновь часть древесины превращается в стружку и опилки.

- Шлифовка. Обработка абразивами, в результате которой снимаются тонкие слои, отходы – древесная пыль.

При распиле кругляка получают:

И получается, что, имея определенный объем леса, в зависимости от желаемого результата мы получим весомый процесс отходов. Но прелесть древесины и заключается в том, что даже при таких объемах вторичного продукта, возможно организовать производство по безотходной технологии. И продукция на основе древесных отходов также будет полезна и востребована.

Безотходное производство – вариант организации технологического процесса, при которой отходы сведены к минимуму или перенаправлены на последующую утилизацию. Структура древесных волокон позволяет вторично использовать получившиеся в производстве отходы. Из них даже производятся и другие полноценные пиломатериалы.

Структура древесных волокон позволяет вторично использовать получившиеся в производстве отходы. Из них даже производятся и другие полноценные пиломатериалы.

Применение древесных отходов

Все отходы производства пиломатериалов 100% натуральные и экологичные, поэтому их легко и просто использовать как для вторичной переработки, так и в других отраслях.

| Виды отходов | Использование отходов |

|---|---|

| Кусковые отходы |

для выработки цельных, клееных заготовок и мелкой пилопродукции; технологической щепы для производства целлюлозы и другой продукции с измельчением древесины; в лесохимическом производстве; в качестве топлива. |

| Опилки |

для производства спирта,кормовых дрожжей, целлюлозы, древесной муки и строительных материалов; в лесохимическом производстве; для хозяйственно-бытовых нужд; в сельском хозяйстве; для технологических целей.

|

| Стружка |

для изготовления плит и строительных блоков; в лесохимическом производстве. |

| Кора |

для получения дубителей в лесохимическом производстве; для изготовления удобрений. |

При этом отходы древесины все так же остаются древесиной, которая хорошо горит, так один из наиболее популярных способов утилизации древесных отходов – производство топливных брикетов. К слову, топливные брикеты превосходят привычные многим дрова по соотношению цены и эффективности, и вы можете приобрести их на нашем сайте, а также изучить особенности и преимущества.

Пиломатериалы из древесных отходов

Мы уже разбирали технологичные методы производства пиломатериалов, где активно используются древесные отходы, рассматривали преимущества, недостатки и особенности изготовления. Но есть и более привычные, старомодные подходы к использованию древесной стружки.

- из обрезков древесины получают клееный брус;

- склейкой листов шпона получается фанера и LVL-брус;

- из стружки, пыли и опилок производят различного сорта панели: ОСП, ДСП, ДВП, ДПК, ЦСП и подобные.

Клееный и LVL брус нашли свое место в капитальном строительстве за счет исключительных прочностных характеристик, заняв нишу высококачественного и технологичного древесного пиломатериала в сборе капитальных конструкций. Цементно-стружечные и прочие вариации плит, сделанные не на основе чистой древесины, приняли на себя роли черновых материалов, например, для укладки и выравнивания полов. Волокнистые плиты используют в декоративных и отделочных целях. А вот с фанерой и чисто древесно-стружечными плитами все не так однозначно.

Если соединить древесные отходы и цемент, то получится ЦСП

Фанера, ДСП, ОСП, что лучше?

Пускай технология изготовления фанеры и отличается от формовки древесных плит, но по своим характеристикам и свойствам они очень похожи. Поэтому нередки вопросы и бурные обсуждения на тему целесообразности использования того или иного материала под конкретную задачу.

Древесно-стружечные плиты и фанеру объединяет гибкость и вариативность характеристик. «Приготовить» пиломатериалы из древесных отходов можно по-разному: по толщине, прочности, размерам, влагостойкости, огнестойкости и внешнему виду. А потому их назначение универсально. Подойдут они для сборки мебели, укладки пола, монтажа перегородок, отделки, облицовки и других задач.

Проблема в том, что разница в них есть, особенно если вдаваться в серьезные рассуждения и эксперименты с точными вычислениями и таблицами сравнений, но на практике эти различия в несколько процентов не особо значительны. Черновой пол из фанеры при соблюдении технологии будет полностью аналогичен полу из ОСП. Мебель из ОСП в комфортных условиях прослужит так же хорошо, как и аналог из ДСП. Отделка из ДСП будет выглядеть и держаться не хуже фанерной. И продолжать сравнения можно до бесконечности.

Мебель из ОСП в комфортных условиях прослужит так же хорошо, как и аналог из ДСП. Отделка из ДСП будет выглядеть и держаться не хуже фанерной. И продолжать сравнения можно до бесконечности.

Черновой пол из ОСП

Черновой пол из фанеры

Поэтому мы советуем потратить время не на детальное сравнение того или другого варианта плиты, просто выберите, что нравится, в нашем каталоге, а оставшееся время с пользой потратить на изучения технологий монтажа и строительства, ведь при работе с деревом это принесет в разы больше пользы. Для начала советуем ознакомиться с нашими краткими руководствами по постройке каркасного дома, монтажу половой доски, строительству из бруса, строительству дома и бани.

Переработка древесины: от отходов к ресурсам

УДОВЛЕТВОРЕНИЕ БУДУЩЕГО ПОТРЕБНОСТИ

Вышеупомянутые преимущества уже знакомы отрасли.

Производители древесных плит стремятся увеличить содержание вторичного сырья в своих производственных процессах, чтобы обеспечить экономическую эффективность и снизить свою зависимость от первичных материалов. В то же время они стремятся максимизировать объем производства и сохранить или даже увеличить свою прибыль, которая становится все более тонкой из-за исторически высоких цен на свежую древесину. Следовательно, их просят расширить объемы производства, чтобы покрыть свои расходы и работать с прибылью.

В то же время они стремятся максимизировать объем производства и сохранить или даже увеличить свою прибыль, которая становится все более тонкой из-за исторически высоких цен на свежую древесину. Следовательно, их просят расширить объемы производства, чтобы покрыть свои расходы и работать с прибылью.

К сожалению, это легче сказать, чем сделать. Отсутствие инфраструктуры в некоторых странах в сочетании с нехваткой материалов затрудняет для производителей доступ к материалам и наращивание производства. Хотя сбор, сортировка и переработка древесных отходов в Центральной Европе более развиты, еще есть много возможностей для улучшения. Страны за пределами Европы могут использовать эти передовые методы в качестве маяка для развития и инвестирования в переработку древесных отходов. Создание хорошо функционирующей и бесперебойной цепочки поставок, включающей переработку древесных отходов, жизненно важно для будущего древесной продукции и экономики замкнутого цикла.

РАЗБИРАЙТЕСЬ

Проработав 15 лет в производстве древесно-стружечных плит, я на собственном опыте убедился, что производители древесно-стружечных плит стремятся увеличить содержание вторичного сырья. То, что звучит как труднодостижимая цель, достижимо при наличии правильных процессов и технологии сортировки.

То, что звучит как труднодостижимая цель, достижимо при наличии правильных процессов и технологии сортировки.

В отличие от обычных методов, для повышения производительности обработки требуется решительный шаг. С момента прихода в TOMRA я убедился в том, что наши сортировочные машины могут предложить отрасли потенциал. Мне нравится называть их «драйверами восстановления», потому что они являются незаменимым компонентом любого завода по переработке или производству. Оснащенные новейшими технологиями, они позволяют извлекать высокочистые фракции из древесных отходов после их сбора и измельчения. Утилизация — это хорошо, но только высокоточная сенсорная сортировка необработанной древесины обеспечивает необходимое вторичное сырье для производства высококачественных древесно-стружечных плит. Поэтому решающее значение имеет удаление всех загрязнений и разделение потока по сорту древесины.

ХАРАКТЕРИСТИКИ КЛАССА А

Производители древесных плит, стремящиеся производить высококачественные древесностружечные плиты, ориентируются на чистую фракцию древесины А в процессе сортировки, поскольку это единственный класс материала, обеспечивающий необходимую чистоту и характеристики.

Рентгеновское и ближнее инфракрасное излучение (NIR) компании TOMRA удаляют загрязняющие вещества, такие как инертные материалы и металлы, а недавно разработанное приложение для обработки древесной стружки позволило точно разделить древесину A и древесину B. С помощью обученных нейронных сетей программное обеспечение для сортировки на основе глубокого обучения может обнаруживать, анализировать и разделять сорта древесины и даже извлекать фракции древесноволокнистых плит средней плотности (МДФ) из потока перерабатываемых древесных отходов. Но нейронная сеть на этом не останавливается: ее коллективные знания растут с каждым отсканированным и отсортированным объектом. Пул информации постоянно растет и позволяет системе выполнять задачи более эффективно с течением времени — даже при постоянно меняющемся составе материалов.

Технология глубокого обучения совершенствует сортировку на основе датчиков и предлагает перспективное решение. Раскрытие его возможностей позволит нам находить решения для существующих материалов, которые трудно сортировать, и поможет нам вывести переработку на новый уровень.

В первой части нашей рубрики мы рассказали о преимуществах переработанных древесных отходов для производства древесных плит. В следующих выпусках мы углубимся в изложенные здесь моменты, изучим используемые технологии, раскроем возможности искусственного интеллекта (ИИ) и глубокого обучения для переработки древесины, а также исследуем различия на мировом рынке.

Не забывайте: древесина — это хорошо, а переработанная древесина — еще лучше.

Эксклюзивно опубликовано Panels and Furniture Asia

Ссылки:

Ассоциация переработчиков древесины.

Палисандр 4.0. Rilegno: Национальная сеть сбора и переработки древесины

Агентство по охране окружающей среды США. Факты и цифры о материалах, отходах и переработке.

Что делать с древесными отходами

Опубликовано 11 октября 2021 г.

Отходы являются проблемой для многих деревообработчиков. Это не новая проблема, но она поставила в тупик многих ветеранов отрасли, поскольку нормы качества воздуха устарели. К счастью, в 2021 году у деревообрабатывающих компаний будет больше возможностей, чем в предыдущие десятилетия, не только для избавления от своих отходов, но и для превращения их в побочную продукцию с добавленной стоимостью. Новые технологии даже позволяют компаниям, производящим отходы, содержащие смолы, воски и другие химические вещества, выгодно использовать этот материал.

Это не новая проблема, но она поставила в тупик многих ветеранов отрасли, поскольку нормы качества воздуха устарели. К счастью, в 2021 году у деревообрабатывающих компаний будет больше возможностей, чем в предыдущие десятилетия, не только для избавления от своих отходов, но и для превращения их в побочную продукцию с добавленной стоимостью. Новые технологии даже позволяют компаниям, производящим отходы, содержащие смолы, воски и другие химические вещества, выгодно использовать этот материал.

Среди вариантов избавления от отходов есть два очевидных, о которых мы кратко упомянем. Первый — , продается как . Вы можете продавать мульчу и щепу в качестве ландшафтного покрытия. Стружку можно упаковывать и продавать в качестве подстилки для животных (обратите внимание, что современные высокоскоростные строгальные станки не производят стружку, пригодную для подстилки). Ваш успех в этом будет зависеть от того, есть ли в вашем районе хороший рынок для этих продуктов и какой объем рынок может поглотить. Многие заводы слишком велики, чтобы избавляться от своих отходов, продавая их таким образом, но управление отходами редко ограничивается одним решением.

Многие заводы слишком велики, чтобы избавляться от своих отходов, продавая их таким образом, но управление отходами редко ограничивается одним решением.

Второй вариант — заключить соглашение о закупке для продажи ваших отходов вторичному переработчику. Такие контракты обычно стабильны и обеспечивают стабильный источник дохода. Они не принесут такой большой доход, как инвестиции в оборудование и персонал, необходимые для самостоятельного производства побочного продукта, но они менее рискованны и позволяют вам сосредоточиться на том, что вы уже делаете хорошо. Компании, которые обычно покупают отходы биомассы, включают производителей древесно-стружечных плит / МДФ, специальных продуктов, композитных изделий из древесины, целлюлозы, энергии биомассы, биогаза, биоугля, активированного угля, древесного угля, древесных брикетов, промышленных гранул и гранул для гриля. Организации, эксплуатирующие котел на биомассе, также могут приобретать древесные отходы.

Однако переработчики древесины не всегда близки к вторичным переработчикам, поэтому не всегда возможно получить соглашение о закупке. Компании, использующие отходы биомассы, также время от времени закрываются, оставляя своих поставщиков без возможности немедленно избавиться от своих отходов.

Компании, использующие отходы биомассы, также время от времени закрываются, оставляя своих поставщиков без возможности немедленно избавиться от своих отходов.

В таких обстоятельствах вы можете рассмотреть возможность использования отходов в качестве топлива в котле, работающем на биомассе. Котельные технологии существуют уже несколько десятилетий, но с годами разработки сделали эти системы все более эффективными. Налоговые льготы и гранты также сделали их более доступными, хотя это не означает, что качественная система обходится дешево. С помощью котла вы можете производить пар, горячую воду и электричество, чтобы уменьшить зависимость от сети. Комбинированные системы производства тепла и электроэнергии (ТЭЦ) также доступны для одновременного производства тепла и электричества. Какой из этих вариантов имеет смысл для вас, зависит от ваших эксплуатационных потребностей и стоимости других источников энергии в вашем регионе.

Если вы создаете отходы со смолами, восками и другими химическими веществами, вы не сможете сжечь большую часть материала из-за создаваемого им загрязнения, поэтому котел вряд ли поможет. До недавнего времени вариантов таких материалов, кроме захоронения, было немного, но достижения в технологии пиролиза показывают отличные перспективы использования этих отходов способом, не наносящим вреда окружающей среде. Исследования показали, что пиролиз — процесс, при котором материал разлагается в нагретой бескислородной среде — эффективно расщепляет смолы и парафины в МДФ, ДСП и фанере с образованием газов для промышленного использования и биоугля, добавки к почве, получившей широкое распространение. заголовки из-за его способности удерживать питательные вещества и запасать углерод. Исследование предполагает, что пиролиз также может разрушить другие смолы, например, в OSB.

До недавнего времени вариантов таких материалов, кроме захоронения, было немного, но достижения в технологии пиролиза показывают отличные перспективы использования этих отходов способом, не наносящим вреда окружающей среде. Исследования показали, что пиролиз — процесс, при котором материал разлагается в нагретой бескислородной среде — эффективно расщепляет смолы и парафины в МДФ, ДСП и фанере с образованием газов для промышленного использования и биоугля, добавки к почве, получившей широкое распространение. заголовки из-за его способности удерживать питательные вещества и запасать углерод. Исследование предполагает, что пиролиз также может разрушить другие смолы, например, в OSB.

От конструкции системы пиролиза зависит, будет ли она производить больше или меньше биоугля и промышленных газов. Система, настроенная на максимальное сокращение выбросов газа, называется системой газификации . Газы можно перерабатывать и продавать или сжигать непосредственно для производства электроэнергии. Его конструкция может сделать его пригодным для потребления и других материалов. Шлам, пластик, мусор и отходы C&D были изучены в системах газификации.

Его конструкция может сделать его пригодным для потребления и других материалов. Шлам, пластик, мусор и отходы C&D были изучены в системах газификации.

Помимо потребления продукта, производитель изделий из дерева может стать вторичным переработчиком и превратить свои отходы в более ценный продукт.

Пиролиз, как уже упоминалось, достигает этого, но есть множество других вариантов, среди которых производство коммунальных пеллет, пеллет для гриля, древесных брикетов, древесного угля и специальных продуктов. Каждый из них заслуживает отдельного обсуждения (здесь мы сделали это для гриль-пеллет и коммунальных пеллет), но достаточно сказать, что характеристики отходов и доступные рынки будут определять, какие варианты являются жизнеспособными для вашей мельницы.

В конце концов, цель состоит в том, чтобы найти какое-то применение отходам, чтобы избежать платы за свалку. Нет ничего хуже, чем платить за то, чтобы избавиться от отходов. Если вы провели исследование и готовы инвестировать в оборудование для вторичной обработки, свяжитесь с Biomass Engineering & Equipment .

А также при распиле часть древесины превратится в опилки.

А также при распиле часть древесины превратится в опилки.