Как сделать пеллеты из опилок своими руками

Содержание

- Что такое пеллеты, и в чем их преимущество

- Как своими руками сделать пеллеты из опилок, соломы или лузги

- Предварительная обработка опилок

- Прессование сырья

- Окончательный этап

- Целесообразность производства пеллет

Производство пеллет стало популярно совсем недавно– с тех пор, как резко выросли цены на обычные теплоносители. Этот альтернативный вид топлива дает немного меньше тепла, зато позволяет существенно экономить, ведь стоит дешевле угля или дров. Оказывается, можно еще больше сократить расходы на отопление, если производить пеллеты самостоятельно. Сделать это несложно, но понадобится специальное оборудование – обо всем по порядку в этой статье.

Что такое пеллеты, и в чем их преимущество

Пеллеты – это прессованные гранулы измельченного сырья. В качестве сырья может использоваться солома, древесные опилки, лузга подсолнечника, риса или гречихи. Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Топить пеллетами обычные котлы нельзя, для этих целей необходимо приобретать специальные пеллетные печи. Но практика показывает, что и в твердотопливных котлах прессованные отходы горят тоже неплохо.

Важно! При хорошем отопительном оборудовании и качественном топливе пеллетные котлы приходится обслуживать всего раз в месяц. Вся работа заключается в добавлении топлива в бункер и чистке поддона котла от скопившейся золы.

По качеству различают три типа пеллет:

- Белые – первоклассные гранулы, изготовленные из чистых древесных опилок без посторонних включений и коры. Топить такими пеллетами одно удовольствие, ведь они практически не оставляют золы (всего 0,5% от массы сожженных гранул) и дают большое количество тепла.

- Серые пеллеты могут содержать небольшой процент хвои, коры или посторонних включений, но зольность их не должна превышать 1,5%.

- Темные пеллеты используют только в промышленных котлах. Они отличаются не только зольностью (до 5%), но и размерами. В качестве сырья для этих пеллет, чаще всего, используют солому или лузгу.

Для отопления частных домовладений используют пеллеты белого или серого цвета. Такие гранулы имеют диаметр до 8 мм и выделяют около 4,7 кВтч тепла.

Использовать для обычных котлов промышленные пеллеты нельзя, так как эти гранулы после сгорания оставляют много золы, а так же, содержат мелкую фракцию (пыль), которая легко забьет сопла и горелки пеллетного котла.

Достоинства пеллет перед другими видами топлива очевидны:

- пеллеты абсолютно экологичны, так как состоят всего из одного компонента – опилок природного происхождения;

- низкий процент зольности позволяет редко обслуживать котлы, отопление практически полностью автоматизировано;

- компактные пеллеты удобно хранить и легко транспортировать;

- стоимость материала существенно ниже цены на уголь или дрова;

- хорошая теплоотдача при сгорании опилок;

- изготовить пеллеты из опилок можно в домашних условиях, тем самым сэкономив еще больше денег.

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

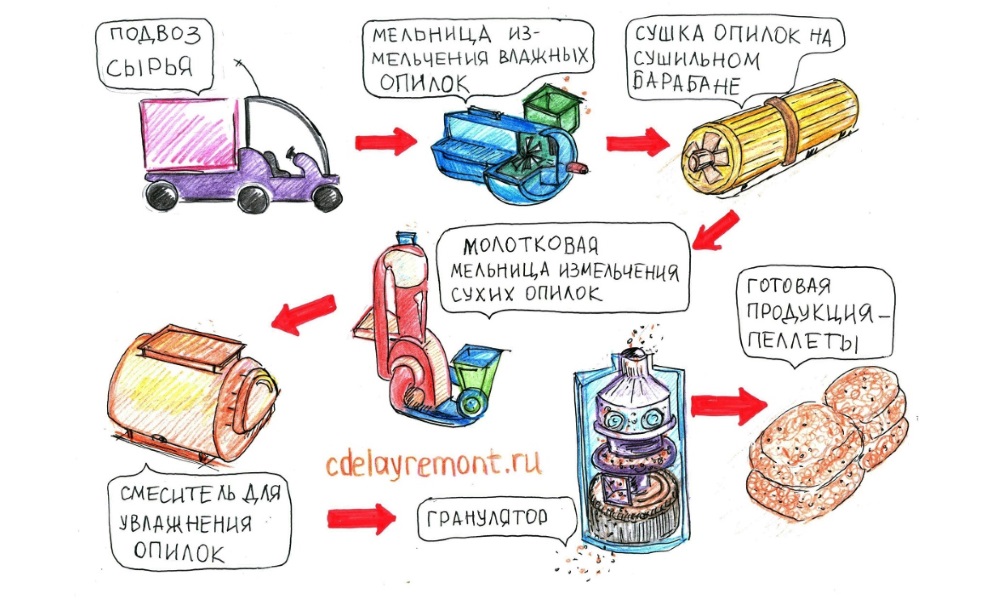

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент – гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

- первичное измельчение, в ходе которого режутся ветки, ломается кора, сучки и другие твердые и крупные фрагменты, которые могут попасться в древесных опилках.

Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу. - Сушить опилки необходимо в специальных камерах с высокой температурой. Влажность материала после этого этапа не должна превышать 8-12%.

- В мелких дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают специальными ножницами.

- Для того чтобы порошок из опилок или сена мог скомковаться, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука необходимо обработать горячим паром.

Внимание! Изготовить пеллеты из соломы намного проще, чем из опилок. Солому не нужно сушить, измельчают ее ножницами, а не дробилками, а, благодаря своей мягкости, солома намного легче продавливается сквозь отверстия гранулятора. Меньше оборудования, меньше мощности, затрачиваемой на грануляцию, – в итоге получаются более низкие затраты на производство пеллет.

Прессование сырья

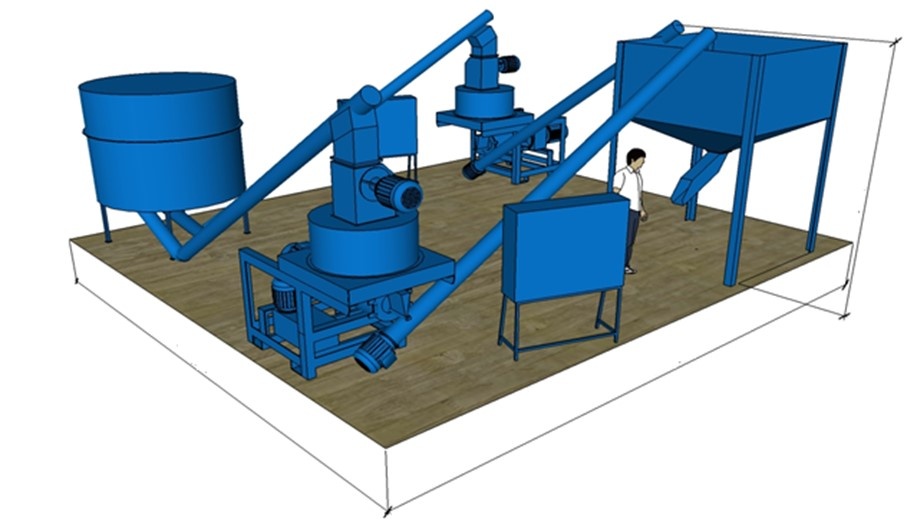

Гранулятор – самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

- Шнековый пресс напоминает обычную мясорубку – внутри него движется такой же вал, а масса из измельченных опилок продавливается сквозь матрицу с отверстиями. Сделать своими руками такой пресс несложно, но его мощности может не хватить для гранулирования опилок, шнековый гранулятор больше подходит для соломы и лузги.

- Прессы с плоской матрицей – самый популярный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого установлена матрица с отверстиями, по этой плоской матрице катаются два зубчатых цилиндра, которые и прижимают опилки к отверстиям, продавливая их и формируя гранулы. Сделать такой гранулятор вполне можно и самостоятельно, только нужно уметь пользоваться фрезерным и токарным станком.

- Прессы с цилиндрической матрицей считаются самыми производительными, поэтому, чаще всего, используются в промышленных масштабах. Принцип их действия такой же, как и предыдущих грануляторов, только зубчатые валики находятся внутри большого цилиндра с отверстиями, и катаются по его стенкам, продавливая массу из измельченных опилок. Снаружи установлен нож, который срезает гранулы нужной длины.

Совет! Домашние грануляторы для опилок, как правило, не отличаются высокой мощностью, поэтому работают достаточно медленно. Чтобы не стоять все время возле бункера и не засыпать сырье, можно изготовить шнековый конвейер, по которому опилки будут двигаться к бункеру гранулятора с определенной скоростью.

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Важно! В помещении, где хранятся пеллеты из опилок, необходимо строго соблюдать нормы пожарной безопасности, так как материал легко воспламеняется.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет может быть обоснованно только в нескольких случаях:

- Когда у хозяина есть бесплатное сырье для гранул.

- Если есть возможность изготовить оборудование для технологической линии самостоятельно, а не покупать дорогие детали.

- В случае если производительность линии будет такой, которая позволит изготавливать пеллеты на продажу, то есть объемы производства будут выше собственных потребностей.

Остальные варианты не будут выгодными для хозяина частного дома, в таких случаях дешевле будет купить готовые пеллеты для своего котла. Но, если есть возможность бесплатно установить оборудование и получить опилки, обязательно нужно ею воспользоваться!

- Чистка дымохода своими руками

- Домашняя мини сауна в квартире своими руками

- Как высушить подвал и погреб от сырости

- Как вывести плесень в квартире

Оборудование для производства пеллет из опилок: пеллетная линия, технология

- Технологический процесс производства пеллетного топлива

- Оценка качества исходного сырья

- Процесс предварительного измельчения опилок

- Процесс сушки

- Технология дробления

- Подача сырья в накопительный бункер

- Доведение влажности опилочной массы до требуемого уровня

- Формирование топливных гранул

- Заключительные этапы технологического процесса

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно.

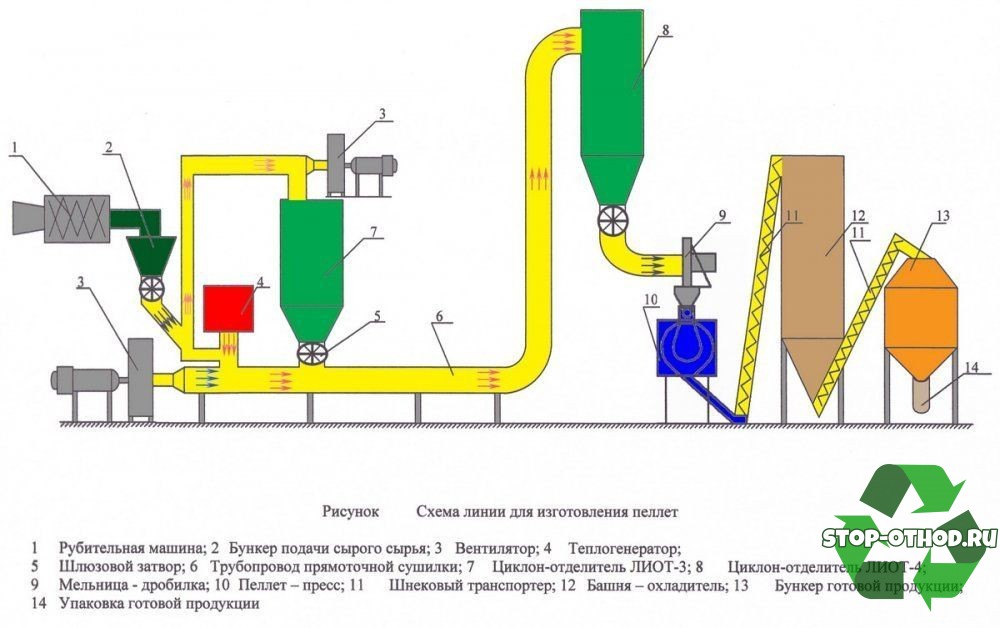

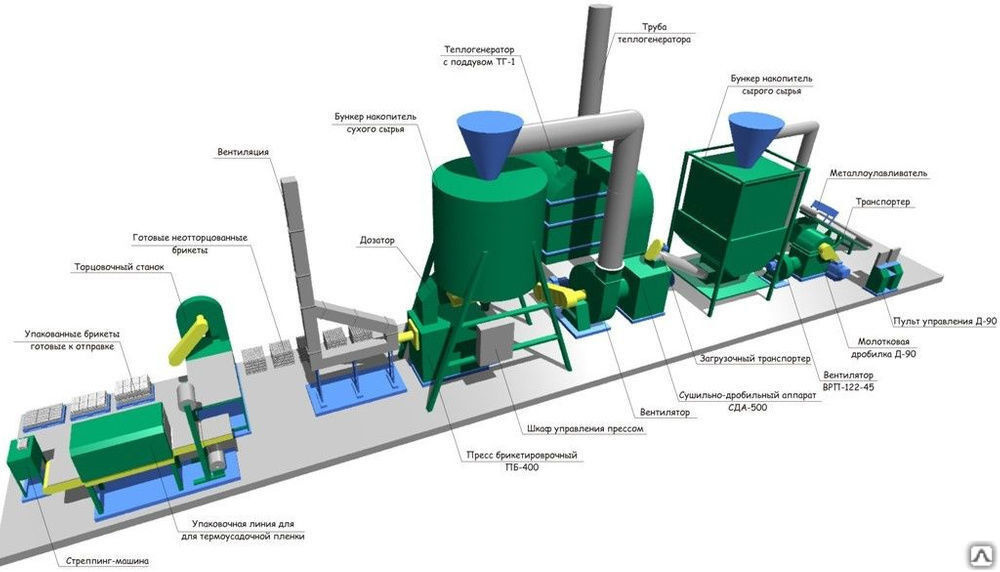

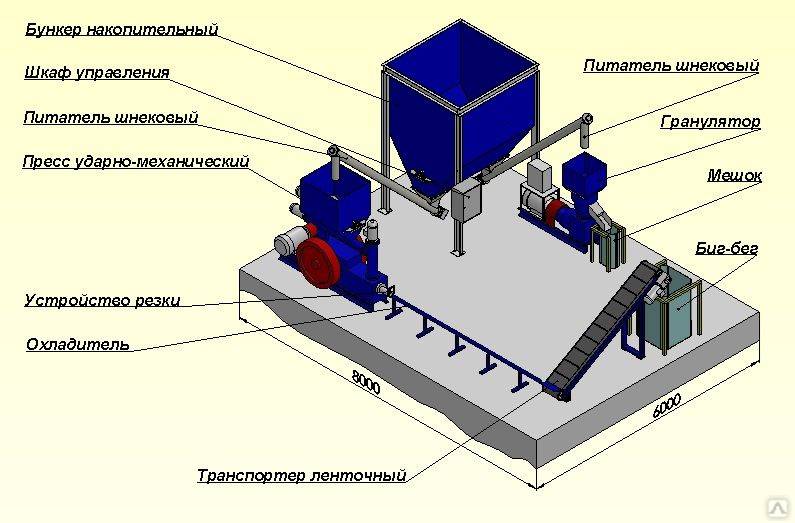

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

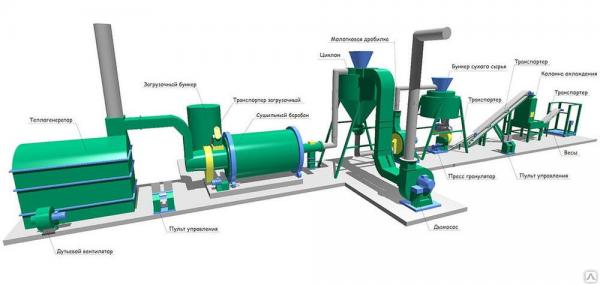

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Как сделать древесные гранулы из опилок – напишите нам

Опилки – это своего рода побочный продукт резки, шлифовки, сверления, шлифовки или измельчения древесины пилой или другими инструментами. Традиционно он используется для изготовления древесно-стружечных плит для изготовления мебели или древесной массы для производства бумаги; также может служить мульчей, альтернативой глиняному кошачьему туалету.

Наиболее значительную роль в качестве топлива играют опилки, перерабатываемые в пеллеты.

Это новая и многообещающая профессия по производству древесных гранул из опилок . На сегодняшний день сотни стран мира построили свои заводы по производству пеллет из опилок.

Использование пеллет из опилок

- На самом деле, пеллеты из опилок, изготовленные из древесных отходов, являются хорошим видом топлива для замены традиционных ископаемых видов топлива, таких как уголь, газ, бензин и т.

д. Их можно использовать для сжигания в плита для приготовления пищи дома;

д. Их можно использовать для сжигания в плита для приготовления пищи дома; - Отапливать дом, школу, гостиницу или теплицу, ферму;

- Производство гранул из опилок в промышленных масштабах может использоваться на тепловых электростанциях вместо угля.

- Используется в качестве наполнителя для кошачьих туалетов вместо глины;

- Также можно использовать в качестве подстилки для лошадей или подстилки для коров, кур, собак и других животных.

- Другие способы использования ждут своего открытия.

Как сделать пеллеты из опилок?

Зная об использовании пеллет из опилок, вы поймете, как сделать древесные пеллеты из опилок. Процесс не такой сложный. Подробная информация о линии по производству древесных гранул:

- Подготовьте сырье.

Как правило, опилки достаточно мелкие для изготовления пеллет. Таким образом, первым шагом является добавление воды к опилкам до тех пор, пока их влажность не будет составлять 8-15%, что является наилучшей влажностью для гранулирования. Но если сырьем является древесная щепа, ее следует сначала измельчить.

Как правило, опилки достаточно мелкие для изготовления пеллет. Таким образом, первым шагом является добавление воды к опилкам до тех пор, пока их влажность не будет составлять 8-15%, что является наилучшей влажностью для гранулирования. Но если сырьем является древесная щепа, ее следует сначала измельчить. - Постепенно добавляйте опилки в гранулятор. Для крупномасштабного производства пеллет требуется шнековый питатель, чтобы обеспечить стабильную подачу сырья.

- После гранулирования гранулы из опилок имеют высокую температуру, что не подходит для прямой упаковки. Поэтому они должны охлаждаться охладителем пеллет.

- Затем гранулы проходят через вибросито, где остаются хорошие гранулы, а сломанные или порошок собираются для размножения.

- После всех вышеперечисленных процедур пеллеты можно упаковать с помощью машины для упаковки пеллет.

Зная, как сделать пеллеты из отходов древесных опилок, вы заинтересованы в том, чтобы начать свой собственный бизнес по производству пеллет прямо сейчас? если вы хотите узнать больше информации, пожалуйста, не стесняйтесь обращаться к нам.

Этапы процесса изготовления гранул из опилок:

1. Запустите машину для производства гранул из биомассы , в которой вы будете производить гранулы, и подождите несколько минут, пока нагреется кольцевая головка. Тепло может помочь лигнину в древесном волокне выйти из опилок и склеить опилки в виде пеллет.

2. Поместите большой ящик под желобом гранулятора биомассы для сбора гранул во время процесса гранулирования. Подавайте опилки горстями или небольшими лопатами в бункер гранулятора. Через несколько секунд из желоба в ящик начнут падать пеллеты.

3. Дайте гранулам остыть в коробке, прежде чем брать их в руки. Когда они остынут, их можно будет сжечь в пеллетной печи или пеллетной вставке. Храните неиспользованные гранулы в мешках в сухом месте.

4. Просеять гранулы, которые не образовались должным образом. Некоторые части развалятся или сломаются в процессе прессования. Отделите неправильно сформированные кусочки, встряхивая или просеивая их через сито.

Проверка:

Пеллеты должны выходить из гранулятора твердой и блестящей. Если они мягкие, значит в опилках слишком много влаги. Дайте ему высохнуть и повторите попытку. Если пеллеты рассыпчатые, в опилках недостаточно влаги. Добавьте воду из пульверизатора к небольшому количеству опилок и хорошо перемешайте перед подачей в мельницу. Вам понадобится всего одна или две попытки, чтобы понять, какое количество влаги требуется. Вы можете запросить опилки на местных лесопилках, но убедитесь, что опилки чистые и не из химически обработанной древесины.

Техническое обслуживание:

Кажется, что после того, как вы произвели древесные гранулы, вы сделали все, что должны были сделать. Но есть еще один важный момент, который вы должны знать и которому должны следовать.

Во-первых, необходимо тщательно очистить матрицу и ролики. Когда вы загружаете машину сырьем, могут застрять некоторые твердые примеси, и если вы их не очистите, это будет очень вредно для рабочей станции машины. Кроме того, вы не можете забыть подшипники. Подшипники будут работать при высокой температуре и высоком давлении, поэтому очень важно поддерживать подшипники.

Кроме того, вы не можете забыть подшипники. Подшипники будут работать при высокой температуре и высоком давлении, поэтому очень важно поддерживать подшипники.

Вот несколько советов, которыми вы можете воспользоваться в зависимости от вашей ситуации. Перед тем, как мельница начнет работать, можно намазать матрицу смесью отрубей и масла. А зазор между шаблоном и прижимным роликом должен быть 0,1-0,3мм. Затем следует каждые 2-5 дней очищать подшипник и заполнять его смазкой, устойчивой к высоким температурам. Вы также должны знать, что все работы по техническому обслуживанию должны выполняться в состоянии отключения электроэнергии. И машина должна быть размещена подходящей и устойчивой, потому что мельнице будет нехорошо, если вы будете постоянно ее двигать.

Если производительность гранулятора низкая, есть несколько причин для беспокойства:

1. Новая матрица. Сначала проверьте, соответствует ли степень сжатия сырью. Если степень сжатия слишком велика, сила сопротивления, с которой материал проходит через отверстия матрицы, увеличивается, экструдируемая гранула становится твердой, а производительность ниже; если степень сжатия настолько мала, что экструзионная гранула не может формоваться. Поэтому необходимо еще раз подобрать правильную степень сжатия. Второй – проверить степень отделки отверстий кольцевой матрицы. Кольцевые матрицы плохого качества имеют шероховатую поверхность отверстий кольцевых матриц, а сила сопротивления при разгрузке настолько велика, что поверхность гранул становится шероховатой с низкой производительностью. Наконец, проверьте, является ли круглая кольцевая матрица некруглой или нет. Это может привести к снижению выхода гранул. Поэтому необходимо выбрать высококачественную кольцевую матрицу.

Если степень сжатия слишком велика, сила сопротивления, с которой материал проходит через отверстия матрицы, увеличивается, экструдируемая гранула становится твердой, а производительность ниже; если степень сжатия настолько мала, что экструзионная гранула не может формоваться. Поэтому необходимо еще раз подобрать правильную степень сжатия. Второй – проверить степень отделки отверстий кольцевой матрицы. Кольцевые матрицы плохого качества имеют шероховатую поверхность отверстий кольцевых матриц, а сила сопротивления при разгрузке настолько велика, что поверхность гранул становится шероховатой с низкой производительностью. Наконец, проверьте, является ли круглая кольцевая матрица некруглой или нет. Это может привести к снижению выхода гранул. Поэтому необходимо выбрать высококачественную кольцевую матрицу.

2. После того, как плоская матрица поработает некоторое время, проверьте, не изношены ли заклеенные лентой отверстия внутри плоской матрицы, а также изношены ли прижимные ролики. Если сопротивление износу серьезное, сохраните кольцевую матрицу и раззенкуйте отверстие, проклеенное лентой. Изнашивающиеся компрессионные ролики подлежат замене. Износ отверстий кольцевой матрицы сильно повлиял на производительность.

Если сопротивление износу серьезное, сохраните кольцевую матрицу и раззенкуйте отверстие, проклеенное лентой. Изнашивающиеся компрессионные ролики подлежат замене. Износ отверстий кольцевой матрицы сильно повлиял на производительность.

3. Для регулировки зазора матричных и прижимных роликов. Слишком маленький зазор может увеличить силу трения прижимных роликов и кольцевой матрицы с коротким сроком службы кольцевой матрицы. Большой зазор приводит к проскальзыванию прижимных роликов с меньшей производительностью.

Процесс производства древесных гранул и грануляторы из биомассы являются двумя наиболее важными факторами при производстве гранул из древесной щепы, стружки и опилок. На самом деле, весь процесс можно разделить на следующие этапы:

(1)Подготовка древесного сырья – измельчение и сушка

Этот процесс заключается в измельчении крупногабаритной древесной щепы и стружки в гораздо более мелкие древесные опилки ( Сами опилки в дроблении не нуждаются). Обычно древесные опилки содержат много влаги, что не подходит для прямого гранулирования. В таких случаях древесные опилки необходимо сушить в роторной сушилке на биомассе. Высококачественная промышленная сушилка может снизить влажность до 8%-16%. Поскольку роторная сушилка для древесных опилок часто используется на заводах по производству древесных гранул большой мощности, для технологической линии по производству древесных гранул малой мощности достаточно сушки на воздухе: просто разложите древесные опилки на чистой и ровной поверхности.

Обычно древесные опилки содержат много влаги, что не подходит для прямого гранулирования. В таких случаях древесные опилки необходимо сушить в роторной сушилке на биомассе. Высококачественная промышленная сушилка может снизить влажность до 8%-16%. Поскольку роторная сушилка для древесных опилок часто используется на заводах по производству древесных гранул большой мощности, для технологической линии по производству древесных гранул малой мощности достаточно сушки на воздухе: просто разложите древесные опилки на чистой и ровной поверхности.

Шаг 2: Поместите древесные опилки в машину для производства пеллет

Этот шаг часто выполняется с помощью ковшового элеватора, который может равномерно подавать древесные опилки в бункер. Если вы хотите сэкономить деньги, подача древесных опилок человеком также допустима, но человек должен быть осторожен в отношении скорости подачи на случай, если машина для гранулирования древесных опилок не засорится, и гранулы могут выходить равномерно и без разрывов.

Существует много типов машин для горячей продажи древесных гранул, которые часто используются для производства высококачественных гранул для биотоплива или гранул для барбекю из опилок.

Шаг 3: Охлаждение, упаковка и хранение древесных пеллет

Древесные пеллеты из гранулятора древесных пеллет из биомассы следует охлаждать с помощью машины для охлаждения древесных пеллет, после чего их можно упаковывать для хранения или продажи.

Основная процедура изготовления древесных гранул из акации:

- Первым шагом, который необходим для начала, остается сушка опилок акации. Это связано с тем, что вещество, называемое опилками акации, имеет высокий уровень влажности. Чтобы вы могли эффективно приступить к этой процедуре, важно иметь сушилку с вращающимся барабаном и конвейер. Наша сушилка — отличный продукт, который помогает высушить опилки акации до уровня ниже восемнадцати процентов. Это означает, что с помощью этой сушилки вы получите наилучшую скорость формования и сделаете отличный деревянный поддон.

- Опилки акации перемещаются в гранулятор с кольцевой матрицей после процесса сушки. Целесообразно отметить, что наши специалисты знают реальную степень сжатия процесса гранулирования акации. Это означает, что опилки будут преобразованы в классические древесные гранулы на производственной машине.

- В этот момент важно использовать охладитель, чтобы гранулы охладились. Гранулы могут быть просеяны охладителем. Это позволит воспроизводить и собирать порошок и гранулы низкого качества.

- Упаковка является последним этапом, если вы намерены продавать разработанные пеллеты.

Пеллеты из опилок также известны как древесные гранулы и гранулы из биомассы. Опилки получают из сосны, пихты, березы, тополя, плодовой древесины и соломы урожая. Они являются отличным сырьем для изготовления пеллет. Гранулы из опилок используются для сжигания, барбекю и печи. Они также применяются в промышленных котельных и электростанциях.

Машина для производства пеллет из опилок предназначена для формования рыхлых опилок в твердые гранулы с помощью машинного прессования. Пеллеты из формованных опилок отличаются небольшим объемом, высокой плотностью, стабильным эффектом горения, длительным периодом горения, удобством хранения и транспортировки. Гранулы из опилок состоят из горючих компонентов, неорганических веществ и влаги с небольшим содержанием известковой золы или загрязняющих веществ.

Пеллеты из формованных опилок отличаются небольшим объемом, высокой плотностью, стабильным эффектом горения, длительным периодом горения, удобством хранения и транспортировки. Гранулы из опилок состоят из горючих компонентов, неорганических веществ и влаги с небольшим содержанием известковой золы или загрязняющих веществ.

Свойства пеллет из опилок

Плотность пеллет из опилок составляет 1,1~1,4 т/м3, теплота сгорания составляет около 4100±100 ккал/кг. Теплоемкость 1 тонны пеллет из опилок равна 0,55-0,6 тонны стандартного угля или 0,4 тонны дизельного топлива.

По сравнению с сыпучими материалами из биомассы пеллеты из опилок имеют следующие преимущества.

- Запечатанные в полиэтиленовые пакеты гранулы из опилок удобны для загрузки и транспортировки.

- Пеллеты из опилок выглядят как твердые гранулы. Благодаря высокой плотности и небольшому объему их удобно хранить.

- Высокое содержание летучих веществ, поэтому они легко воспламеняются и горят.

- Высокая теплотворная способность и низкое содержание воды обеспечивают хороший эффект сгорания.

- В экологическом смысле при сжигании пеллет из опилок достигается нулевой выброс углерода. Кроме того, его выбросы SO2 и NOx намного меньше, чем у дизельного топлива, соответствующего стандарту.

Линия по производству гранул из опилок включает в себя подачу сырья, просеивание, сушку, циклонную сепарацию, гранулирование, охлаждение и просеивание. Для обеспечения качества готовых пеллет каждая часть линии по производству пеллет имеет строгую систему контроля качества.

Технологическая схема производства гранул из опилок

Сырье → Просеивание → Сушка → Циклонная сепарация → Гранулирование → Транспортировка → Охлаждение → Просеивание → Циклонная сепарация → Готовые гранулы из опилок → Упаковка в мешки → Конечная продукция для продажи

Технические характеристики древесных гранул

Опилки являются наиболее распространенным сырьем для производства древесных гранул. Плотность конечных окатышей составляет около 1,3 т/м3. Древесные пеллеты имеют множество преимуществ, таких как простота транспортировки и хранения, низкая зольность, низкие выбросы диоксида серы и оксидов азота, нулевые выбросы углерода и так далее. Древесные пеллеты могут найти широкое применение как в городском, так и в промышленном отоплении. Это своего рода чистый, дешевый и возобновляемый источник энергии. Основные технические параметры следующие:

Плотность конечных окатышей составляет около 1,3 т/м3. Древесные пеллеты имеют множество преимуществ, таких как простота транспортировки и хранения, низкая зольность, низкие выбросы диоксида серы и оксидов азота, нулевые выбросы углерода и так далее. Древесные пеллеты могут найти широкое применение как в городском, так и в промышленном отоплении. Это своего рода чистый, дешевый и возобновляемый источник энергии. Основные технические параметры следующие:

| Теплота сгорания | Содержание влаги | Зольность | Фиксированный углерод | Диаметр |

|---|---|---|---|---|

| 4000-4300ккал/кг | 8-10% | 0,3-0,5% | 1,0-1,3 т/м3 | 8~12 мм |

Процесс производства соломенных гранул и решения…

Соломенные гранулы изготавливаются из соломы различных сельскохозяйственных культур, например, из кукурузной соломы. Весь производственный процесс в основном можно разделить на сушку, дробление, обеспыливание, гранулирование и охлаждение.

Весь производственный процесс в основном можно разделить на сушку, дробление, обеспыливание, гранулирование и охлаждение.

Как сделать пеллеты из опилок шаг за шагом?

Сырье

Использование опилок в качестве основного сырья. Для обеспечения достаточного количества сырья и непрерывного производства площадь склада должна составлять около 500 квадратных метров. Вам предлагается подготовить 500~600 тонн опилок, что может обеспечить не менее 15 дней производства пеллет. Потолок склада сырья должен быть устойчив к дождю, освещению и ветру. Производственную зону располагайте на расстоянии не менее 50 м от жилой зоны, 30 м от магистрали и силового трансформатора. Кроме того, необходимы изоляционные меры и противопожарные средства для обеспечения безопасности производства.

Просеивание

Через шнековый конвейер опилки направляются на просеивающую машину для просеивания. В этом процессе будут отсеяны крупные куски дерева, железа или другие примеси.

Сушка

Гранулирование биомассы предъявляет строгие требования к содержанию влаги в сырье. После просеивания опилки направляются в роликовую сушилку по спиральному конвейеру. В сушильной машине опилки могут быть высушены до заданной влажности горячим воздухом.

Циклонное разделение

После сушки в воздухе во время передачи будет много влаги. С помощью циклонного сепаратора влага будет удалена. На этом заводе по производству гранул из опилок есть два комплекта циклонных сепараторов. После охлаждения пеллет из опилок необходим еще один циклон для отделения пеллет и влаги.

Транспортировка

Для различных процессов транспортировки требуется различное передающее оборудование. В этой линии по производству гранул из опилок мы используем два типа конвейера: винтовой конвейер и элеватор.

Гранулирование

Гранулятор для опилок — ключевое оборудование всей линии по производству пеллет. В этой системе мы используем 3 комплекта прессов для гранул с кольцевыми матрицами BPM42, которые отличаются стабильной работой. Производительность каждого комплекта может достигать 1,5 тонны в час. Эта машина для производства гранул может перерабатывать опилки, стебли кукурузы, ботву, стебли хлопка, скорлупу арахиса и многие другие материалы из биомассы. Плотность готовых гранул может достигать 1,0~1,3 т/м3.

В этой системе мы используем 3 комплекта прессов для гранул с кольцевыми матрицами BPM42, которые отличаются стабильной работой. Производительность каждого комплекта может достигать 1,5 тонны в час. Эта машина для производства гранул может перерабатывать опилки, стебли кукурузы, ботву, стебли хлопка, скорлупу арахиса и многие другие материалы из биомассы. Плотность готовых гранул может достигать 1,0~1,3 т/м3.

Охлаждение

При выгрузке из машины для изготовления поддонов температура составляет около 80~90 ℃. Структура относительно рыхлая и легко ломается. Благодаря противоточной системе охлаждения гранулы охлаждаются до комнатной температуры и становятся плотными и прочными. Затем их можно упаковать в мешки или отправить в силос для хранения. Помимо охлаждающего вентилятора, система охлаждения также оснащена циклонным сепаратором, который используется для отделения порошка от гранул и отправки порошка обратно на передний процесс гранулирования.

Просеивание

После охлаждения необходима система просеивания для отфильтровывания разбитых пеллет, чтобы гарантировать качество конечного продукта. Разбитые гранулы также будут отправлены в процесс переднего гранулирования.

Разбитые гранулы также будут отправлены в процесс переднего гранулирования.

Готовые гранулы из опилок

Теперь у вас есть готовые гранулы из опилок высокого качества. Упакуйте пеллеты и отправьте их на склад готовой продукции или непосредственно транспортируйте сыпучие пеллеты в бункер для хранения.

Машина для производства гранул из опилок производит качественные гранулы из опилок

Джек Хуанг 15 мая 2014 г.

Опилки или древесная пыль являются побочным продуктом резки, шлифования, сверления, шлифования или иного измельчения древесины с помощью пилы или другого оборудования. Опилки, как одно из лучших сырьевых материалов для производства топливных пеллет, широко распространены в мире. Мировой потенциал опилок составляет около 75 млн м³, и 2/3 из которых потенциально находятся в Бразилии, России, Канаде и Китае, согласно диаграмме доктора М. Юнгингера, представленной в Глобальном потенциале опилок и цепочках поставок пеллет. Наличие большого количества опилок по справедливой цене с лесопильных и планировочных заводов позволяет производить крупномасштабное производство гранул из опилок.

Наличие большого количества опилок по справедливой цене с лесопильных и планировочных заводов позволяет производить крупномасштабное производство гранул из опилок.

Теоретический избыточный потенциал опилок после удовлетворения потребностей лесной промышленности в сырье.

Какое сырье лучше для производства пеллет: опилки хвойных или лиственных пород?

Теплота сгорания опилок зависит от плотности, содержания лигнина и экстрактивных веществ в породах их древесины. Поскольку хвойная древесина содержит больше лигнина, чем твердая древесина, теплотворная способность опилок хвойной древесины выше, чем у древесных пород лиственных пород. А также лигнин является природным связующим материалом для производства пеллет, поэтому опилки хвойных пород лучше, чем опилки лиственных пород с точки зрения производства пеллет из опилок. Поэтому опилки лиственных пород обычно смешивают с опилками хвойных пород для производства пеллет.

Сваи опилок для производства пеллет

Как сделать качественные гранулы из опилок на машине для производства опилок?

Подготовка опилок

Когда опилки поступят на завод по производству пеллет из опилок, необходимо проверить содержание влаги. Содержание влаги дает долю испаряемой воды в общем весе материала. Опилки с высоким содержанием влаги должны храниться отдельно от опилок с низким содержанием влаги. Для производства 1 тонны пеллет необходимо около 7 насыпных м³ опилок влажностью 50-55%. Оптимальная влажность опилок 10-15%. Опилки с более высоким содержанием влаги должны быть высушены перед поступлением в гранулятор, а с более низким можно пропустить эту процедуру. Если вы хотите узнать больше о влажности сырья, прочитайте эту статью.

Сушка

Влажные опилки должны быть высушены перед измельчением, потому что влажные опилки потребляют больше энергии для измельчения, чем высушенные. Кроме того, влажные опилки могут повредить сетку, забив или испачкав сетку. Сушка может производиться сушилками.

Кроме того, влажные опилки могут повредить сетку, забив или испачкав сетку. Сушка может производиться сушилками.

Скрининг

Просеивание опилок предназначено для удаления камней, пластика, металлов или других твердых материалов, которые могут повредить оборудование. Камни и камнеподобные твердые материалы удаляются камнеуловителем, когда опилки проходят через сито, а металлы подхватываются магнитом.

Ковка

Молоток предназначен для гомогенизации опилок до одинакового размера. В кучах и кучах опилок могут быть куски древесины, мертвые сучки и т. д., которые необходимо забить молотком, чтобы они могли пройти через фильерные отверстия машин для гранулирования опилок.

Гранулирование

Когда опилки попадают в камеру гранулятора гранулятора, лигнин опилок нагревается до 120-130 ℃ за счет тепла, выделяемого работающим гранулятором, лигнин пластифицируется и связывает частицы. вместе, чтобы помочь формовать гранулы. Пеллеты формуются путем продавливания через пресс-формы грануляторов опилок, а затем отрезаются резаком до нужной длины. Во время гранулирования может потребоваться связующее для повышения прочности и долговечности гранул. Посмотрите это видео, чтобы увидеть, как работает гранулятор для опилок.

Пеллеты формуются путем продавливания через пресс-формы грануляторов опилок, а затем отрезаются резаком до нужной длины. Во время гранулирования может потребоваться связующее для повышения прочности и долговечности гранул. Посмотрите это видео, чтобы увидеть, как работает гранулятор для опилок.

Завод по производству гранул из опилок мощностью 2 тонны в Сербии

Охлаждение

В тот момент, когда пеллеты выходят из грануляторов опилок, они горячие и пластичные. Затем их необходимо охладить, чтобы они стали твердыми и жесткими, и высушить, чтобы конечное содержание влаги после охладителя могло составлять всего 6%, которое можно увеличить до 8-10% за счет поглощения влаги из окружающего воздуха.

Упаковка

Перед упаковкой гранулы снова проверяются для переработки мелких частиц. Затем пеллеты будут упакованы. Для бытовых потребителей пеллеты предпочтительно расфасовывать в мешки по 12, 15 или 20 кг. в то время как на экспорт пеллеты обычно отправляются в однотонных мешках или навалом, которые обычно заворачиваются в пластик для защиты от влаги. По сравнению с большими партиями или мешками, маленькие мешки лучше подходят для гранул, потому что гранулы менее подвержены истиранию во время доставки.

Для бытовых потребителей пеллеты предпочтительно расфасовывать в мешки по 12, 15 или 20 кг. в то время как на экспорт пеллеты обычно отправляются в однотонных мешках или навалом, которые обычно заворачиваются в пластик для защиты от влаги. По сравнению с большими партиями или мешками, маленькие мешки лучше подходят для гранул, потому что гранулы менее подвержены истиранию во время доставки.

Анализ состава и качества гранул из опилок

Поскольку определение содержания опилок в гранулах связано с применением относительно сложной аппаратуры, а также зависит от географического положения, важно знать состав древесины.

Теплотворная способность топливной древесины зависит в первую очередь от ее влажности, которая определяется ее элементным составом: углерод, водород, кислород, азот и в некоторой степени сера, несоединенные золы, а также влажностью.

Обычно древесина содержит 49-50% углерода, 43-44% кислорода, около 6% водорода, 0,1-0,3% азота и 0,1-1,0% золы.

Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

д. Их можно использовать для сжигания в плита для приготовления пищи дома;

д. Их можно использовать для сжигания в плита для приготовления пищи дома; Как правило, опилки достаточно мелкие для изготовления пеллет. Таким образом, первым шагом является добавление воды к опилкам до тех пор, пока их влажность не будет составлять 8-15%, что является наилучшей влажностью для гранулирования. Но если сырьем является древесная щепа, ее следует сначала измельчить.

Как правило, опилки достаточно мелкие для изготовления пеллет. Таким образом, первым шагом является добавление воды к опилкам до тех пор, пока их влажность не будет составлять 8-15%, что является наилучшей влажностью для гранулирования. Но если сырьем является древесная щепа, ее следует сначала измельчить.